Selbst gemachtes Schweißgerät zu Hause

Die Schweißmaschine ist sowohl bei Profis als auch bei Handwerkern ein beliebtes Gerät. Für den Hausgebrauch macht es manchmal keinen Sinn, ein teures Gerät zu kaufen, da es in seltenen Fällen zum Einsatz kommt, wenn Sie beispielsweise eine Pfeife brauen oder einen Zaun aufstellen müssen. Daher ist es sinnvoller, ein Schweißgerät mit eigenen Händen herzustellen, indem es den Mindestbetrag an Geld investiert.

Der Hauptbestandteil eines Schweißers, der nach dem Prinzip des Lichtbogenschweißens arbeitet, ist ein Transformator. Dieses Teil kann von den alten, unnötigen Haushaltsgeräten entfernt werden und macht es zum selbstgebauten Schweißgerät. In den meisten Fällen muss der Transformator jedoch etwas verfeinert werden. Es gibt verschiedene Möglichkeiten, Schweißgeräte herzustellen, die sowohl die einfachste als auch die komplexere sein können.erfordert Kenntnisse in der Elektronik.

Inhalt

Mikrowellen-Schweißgerät

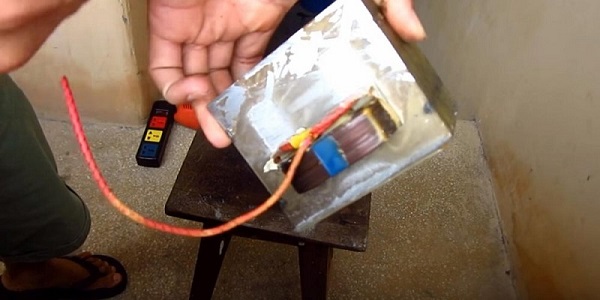

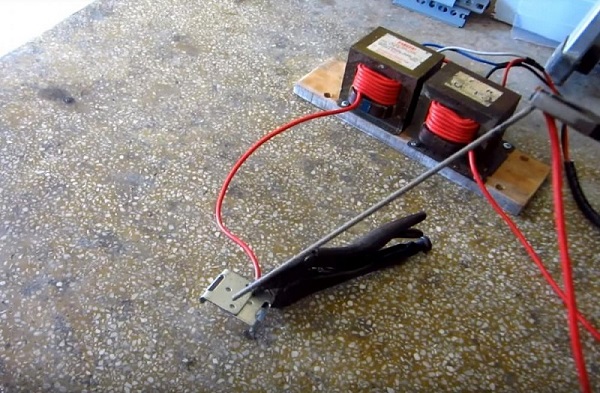

Um ein Mini-Schweißgerät herzustellen, benötigen Sie ein Transformatorpaar, das aus einem unnötigen Mikrowellenherd entfernt wird. Mit Freunden, Bekannten, Nachbarn usw. ist es einfach, eine Mikrowelle zu finden. Die Hauptsache ist, dass es eine Leistung im Bereich von 650 bis 800 W hat und der Transformator darin intakt war. Wenn der Ofen einen stärkeren Transformator hat, wird das Gerät mit höheren Stromraten ausfallen.

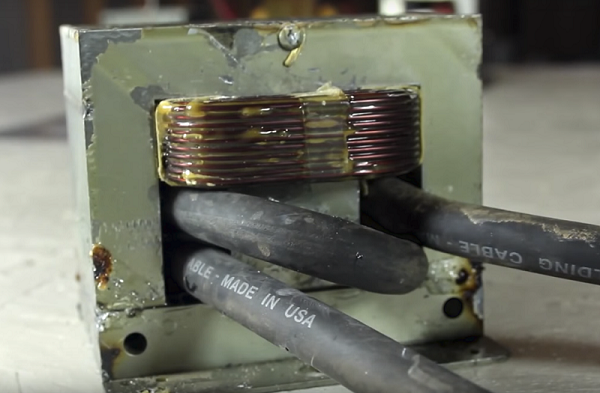

Ein aus einer Mikrowelle entnommener Transformator hat also zwei Wicklungen: Primärwicklung (Primärwicklung) und Sekundärwicklung (Sekundärwicklung).

Sekundär hat mehr Windungen und einen kleineren Drahtquerschnitt. Damit der Transformator zum Schweißen geeignet werden kann, muss er entfernt und durch einen Leiter mit größerem Querschnitt ersetzt werden. Um diese Wicklung aus einem Transformator herauszuziehen, muss sie auf beiden Seiten des Teils mit einer Bügelsäge geschnitten werden.

Dies sollte mit großer Sorgfalt erfolgen, damit Sie die Primärwicklung nicht versehentlich mit einer Säge berühren.

Wenn die Spule abgeschnitten wird, müssen ihre Überreste aus dem Magnetkreis entfernt werden. Diese Aufgabe ist viel einfacher, wenn Sie die Wicklungen bohren, um die Metallbelastung zu verringern.

Anschließend mit einem Bohrer oder Meißel die Überreste der Wicklung ausschlagen.

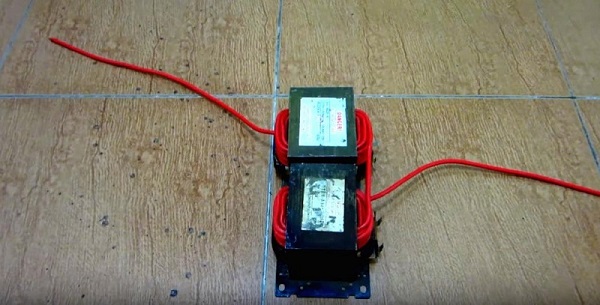

Machen Sie dasselbe mit einem anderen Transformator. Als Ergebnis erhalten Sie 2 Teile, die eine Primärwicklung von 220 V haben.

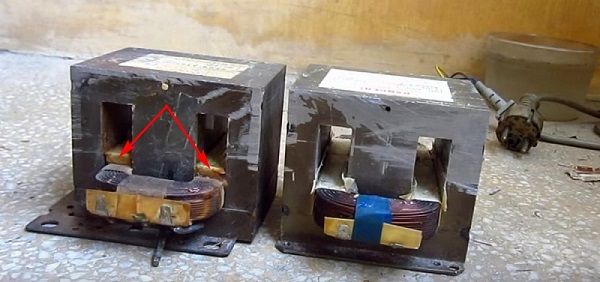

Es ist wichtig! Vergessen Sie nicht, die aktuellen Shunts (durch die Pfeile auf dem Foto unten gezeigt) zu entfernen. Dieser Prozentsatz erhöht die Leistung des Geräts um 30%.

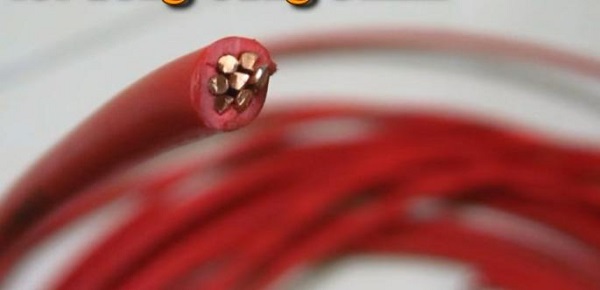

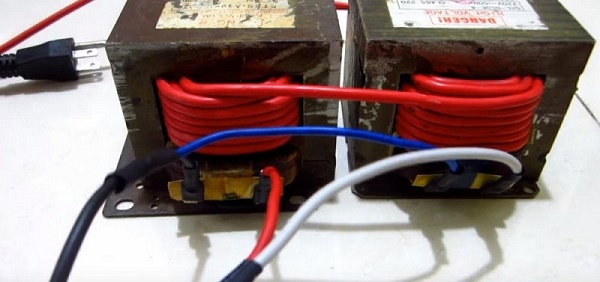

Für die Herstellung der Sekundärseite müssen 11-12 Meter Draht gekauft werden. Es muss gestrandet sein und haben Abschnitt nicht weniger als 6 Quadrate.

Um ein Schweißgerät herzustellen, müssen Sie für jeden Transformator 18 Windungen (6 Reihen hoch und 3 Lagen dick) aufwickeln.

Es ist möglich, beide Transformatoren mit einem Draht oder separat aufzuwickeln. Im zweiten Fall sollten die Spulen in serie verbinden.

Das Wickeln sollte sehr dicht erfolgen, damit die Drähte nicht lose sind. Als nächstes brauchen die Primärwicklungen parallel verbinden.

Um die Teile miteinander zu verbinden, können sie mit einem kleinen Besatz einer Holzplatte verschraubt werden.

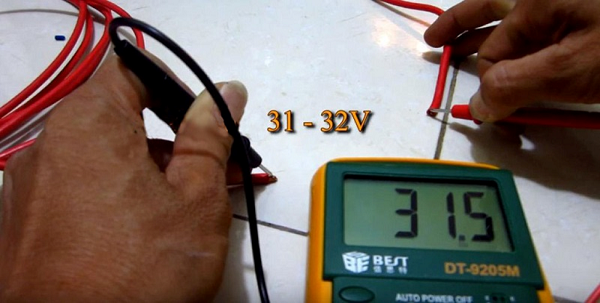

Wenn Sie die Spannung am Sekundärtransformator messen, beträgt diese in diesem Fall 31-32 V.

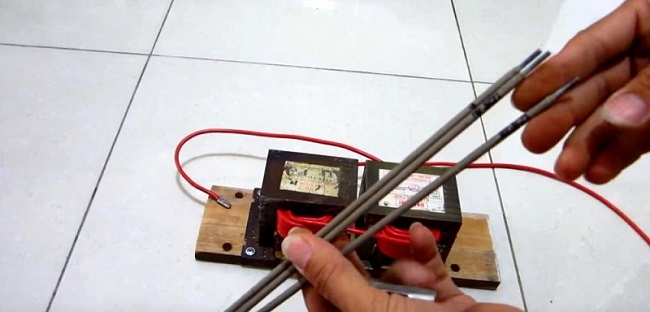

Dieses Schweißgerät kann selbst Elektroden mit einem Durchmesser von 2,5 mm mit einer Dicke von 2 mm problemlos schweißen.

Es sollte beachtet werden, dass das Kochen mit einem solchen improvisierten Gerät mit Ruhepausen erfolgen sollte, da seine Wicklungen sehr heiß werden. Im Durchschnitt sollte das Gerät nach jeder verwendeten Elektrode 20-30 Minuten abkühlen.

Dünnes Metall mit einem Aggregat aus einer Mikrowelle funktioniert nicht, da es geschnitten wird. An den Schweißer kann ein Ballastwiderstand oder eine Drossel angeschlossen werden, um den Strom einzustellen. Die Rolle des Widerstands kann ein Stück Stahldraht einer bestimmten Länge (experimentell ausgewählt) ausführen, das mit der Niederspannungswicklung verbunden ist.

AC-Schweißer

Dies ist der häufigste Gerätetyp zum Schweißen von Metallen. Es ist leicht, es zu Hause zu machen, und es ist unprätentiös im Betrieb. Der Hauptnachteil des Geräts ist jedoch große Masse des Abwärtstransformators, das ist die Basis der Einheit.

Für den Heimgebrauch reicht es aus, dass das Gerät eine Spannung von 60 V erzeugt und einen Strom von 120-160 A liefern kann für primäredas an ein 220 V-Haushaltsnetz angeschlossen ist, benötigen Sie einen Draht mit einem Querschnitt von 3 mm2 bis zu 4 mm2. Ideal ist jedoch ein Leiter mit einem Querschnitt von 7 mm.2. Mit diesem Querschnitt werden Spannungsabfälle und mögliche zusätzliche Belastungen des Geräts nicht einschüchtern. Daraus folgt, dass für die Sekundärseite ein Leiter mit 3 mm Durchmesser benötigt wird. Wenn Sie einen Aluminiumleiter nehmen, wird der berechnete Querschnitt des Kupfers mit dem Faktor 1,6 multipliziert. Für die sekundäre Sie benötigen einen Kupferbus mit einem Querschnitt von mindestens 25 mm2

Es ist sehr wichtig, dass der Wicklungsleiter mit einer Lappenisolierung bedeckt ist, da herkömmliche PVC-Ummantelung beim Erhitzen schmilzt, was einen Kurzschluss zwischen den Windungen verursachen kann.

Wenn Sie keinen Draht mit dem erforderlichen Querschnitt gefunden haben, kann es sein machen Sie selbst von mehreren dünnen Leitern. Dies erhöht jedoch erheblich die Dicke des Drahtes und entsprechend die Abmessungen der Einheit.

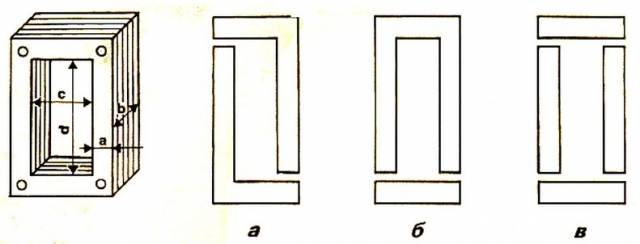

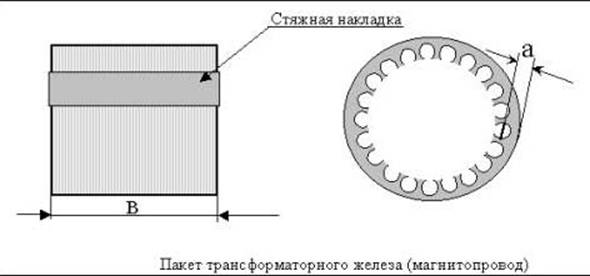

Erstes Die Basis des Transformators besteht aus Kern. Es besteht aus Metallplatten (Transformatorstahl). Diese Platten sollten eine Dicke von 0,35 bis 0,55 mm haben. Die Bolzen, die die Platten verbinden, müssen gut isoliert sein.Vor dem Zusammenbau des Kerns werden dessen Abmessungen berechnet, d. H. Die Abmessungen des "Fensters" und die Querschnittsfläche des Kerns, der sogenannte "Kern". So berechnen Sie die Fläche anhand der Formel: S cm2 = a x b (siehe Abbildung unten).

Aber aus der Praxis ist es bekannt, dass, wenn Sie einen Kern mit einer Fläche von weniger als 30 cm machen2Dann wird es schwierig sein, ein solches Gerät aufgrund fehlender Gangreserve mit hoher Qualität zu erhalten. Ja, und es wird sehr schnell heiß. Daher muss der Querschnitt des Kerns mindestens 50 cm betragen2. Trotz der Tatsache, dass das Gewicht der Einheit zunimmt, wird es zuverlässiger.

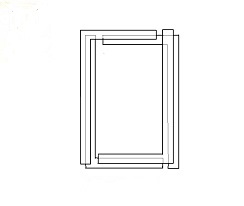

Für die Montage ist der Kern besser zu verwenden L-förmige Platten und platzieren Sie sie wie in der folgenden Abbildung gezeigt, bis die Dicke des Teils den gewünschten Wert erreicht.

Die Platten am Ende der Montage müssen (an den Ecken) mit Bolzen befestigt, dann mit einer Feile gereinigt und mit einer Gewebedämmung isoliert werden.

Jetzt kann es losgehen Wicklungstransformator.

- Zuallererst sollte der Primärwickel gewickelt sein. Für seine Herstellung müssen 215 Windungen gemacht werden.

- Es wird empfohlen, an der 165. und 190. Spule eine Verzweigung vorzunehmen. Dazu muss an der Oberseite des Transformators eine Platte von einer Leiterplatte angebracht werden.Alle Äste sind mit Bolzen daran befestigt. Aber in der Nähe von ihnen sollte markiert werden. In der Nähe des ersten Drahtes sollten Sie beispielsweise "Common" schreiben, in der Nähe des 2. Zweigs - "165 Windungen", in der Nähe der 3. - "190 Windungen" und in der Nähe der vierten - "215 Windungen". In Zukunft können Sie so die Stromstärke einstellen. Wenn Sie die Stromstärke erhöhen möchten, wählen Sie eine Wicklung mit einer geringeren Anzahl von Windungen und umgekehrt.

- Als nächstes wird eine Sekundärwicklung hergestellt, die aus 70 Windungen besteht.

Eine Nuance sollte berücksichtigt werden: Das Verhältnis der Windungen am Kern sollte 40% bis 60% betragen. Dies bedeutet, dass auf der Seite, auf der sich die Primärseite befindet, eine geringere Anzahl von Windungen der Sekundärseite vorhanden sein sollte. Dadurch wird zu Beginn des Schweißens die Wicklung, die mehr Windungen aufweist, aufgrund des Auftretens von Wirbelströmen teilweise unterbrochen. Dies erhöht die Stärke der Strömung, was sich positiv auf die Qualität der Naht auswirkt.

Wenn das Wickeln des Transformators abgeschlossen ist, ist das Stromkabel mit dem gemeinsamen Draht und dem Zweig 215 der Schleife verbunden. Schweißkabel sind mit der Sekundärwicklung verbunden. Danach ist das Kontaktschweißgerät betriebsbereit.

DC-Einheit

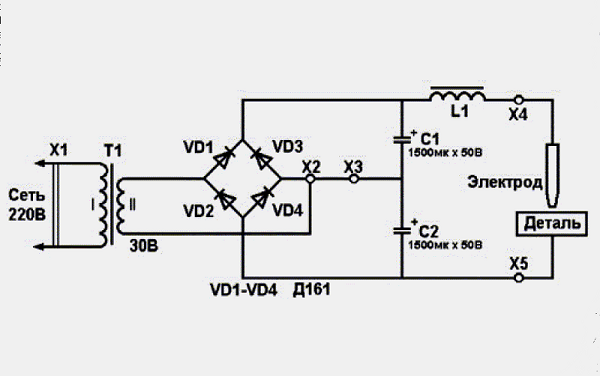

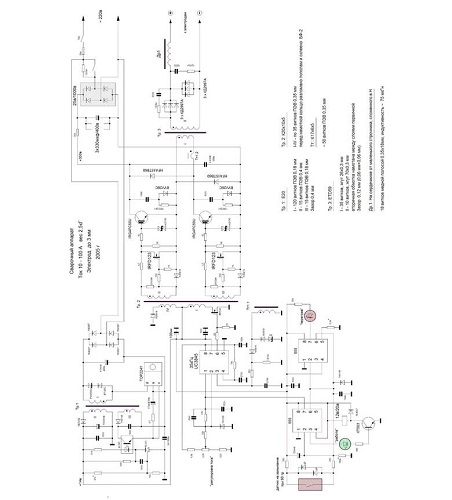

Um Gusseisen oder Edelstahl zu garen, ist ein Gleichstromgerät erforderlich.Sie kann aus einer herkömmlichen Transformatoreinheit hergestellt werden, wenn ihre Sekundärwicklung Gleichrichter anschließen. Unten sehen Sie ein Diagramm des Schweißgeräts mit einer Diodenbrücke.

Diagramm des Schweißgerätes mit einer Diodenbrücke

Der Gleichrichter ist auf D161-Dioden montiert, die 200A aushalten können. Sie müssen an Heizkörpern installiert werden. Um die Stromwelligkeit auszugleichen, sind 2 Kondensatoren (C1 und C2) mit 50 V und 1500 μF erforderlich. Diese Schaltung hat auch einen Stromregler, dessen Rolle von der Drossel L1 übernommen wird. Schweißkabel (direkte oder umgekehrte Polarität) werden abhängig von der Dicke des zu verbindenden Metalls mit den Kontakten X5 und X4 verbunden.

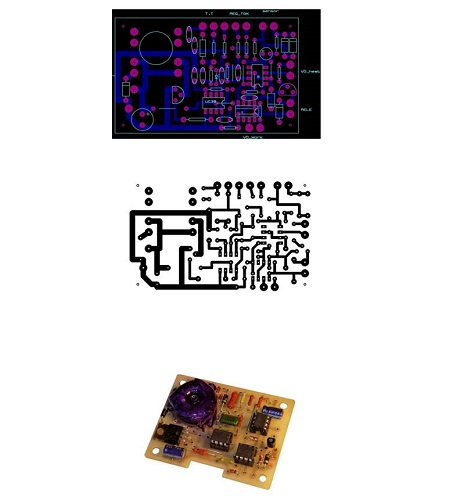

Wechselrichter von der Stromversorgung des Computers

Das Schweißgerät von der Stromversorgung des Computers kann nicht ausgeführt werden. Aber das Gehäuse und einige Details sowie den Lüfter zu verwenden, ist durchaus real. Wenn Sie also den Wechselrichter mit eigenen Händen herstellen, können Sie ihn vom Computer aus problemlos in das Netzteilgehäuse einlegen. Alle Transistoren (IRG4PC50U) und Dioden (´2997À) müssen ohne Verwendung von Dichtungen auf Radiatoren installiert werden. Für die Kühlung von Teilen ist es wünschenswert Verwenden Sie einen leistungsstarken Lüfterwie Thermaltake A2016.Trotz seiner geringen Größe (80 x 80 mm) kann der Kühler 4800 U / min entwickeln. Der Lüfter verfügt außerdem über eine eingebaute Geschwindigkeitssteuerung. Letztere werden durch ein Thermoelement geregelt, das mit installierten Dioden am Kühler befestigt werden muss.

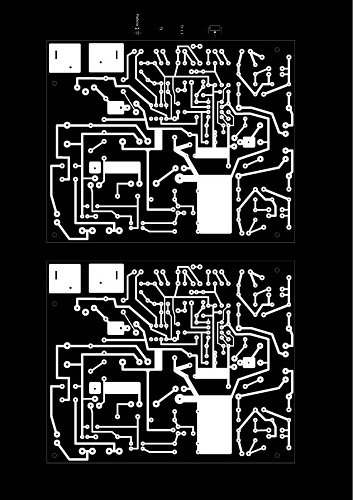

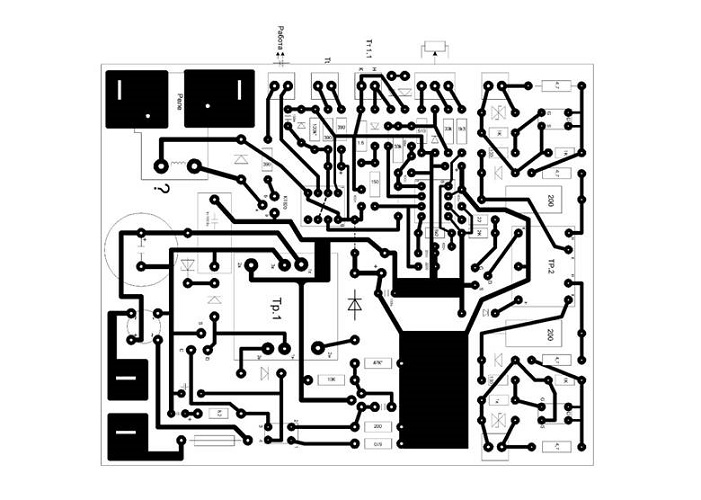

Nachfolgend finden Sie das elektrische Schaltbild des Schweißinverters (in hoher Auflösung), nach dem das Gerät in das Netzteilgehäuse eingebaut werden kann.

Nachfolgend sind die Schemata für die Herstellung von Leiterplatten aufgeführt, die zur Herstellung eines Wechselrichters benötigt werden.

Die folgenden Fotos zeigen, aus welchen Komponenten eine selbstgemachte Inverter-Schweißmaschine besteht und wie sie nach der Montage aussieht.

Elektromotor-Schweißer

Um eine einfache Schweißmaschine aus dem Stator eines Elektromotors herzustellen, muss der Motor selbst ausgewählt werden, der bestimmte Anforderungen erfüllt, d. H. Seine Leistung sollte 7 bis 15 kW betragen.

Sie können den gewünschten Stator an Stellen erhalten, an denen Schrott anfällt.In der Regel wird es von Drähten befreit und bricht nach ein paar Schlägen mit einem Vorschlaghammer. Aber wenn der Körper aus Aluminium besteht, dann den Magnetkern daraus herausziehen, Sie müssen den Stator zusammennähen.

Vorbereitung auf die Arbeit

Legen Sie den Stator mit dem Loch nach oben und legen Sie die Steine unter das Teil. Als nächstes falten Sie das Brennholz nach innen und zünden es an. Nach einigen Stunden Röstung kann der Magnetkern leicht vom Körper getrennt werden. Wenn sich Drähte im Gehäuse befinden, können diese nach der Wärmebehandlung auch aus den Nuten entfernt werden. Als Ergebnis erhalten Sie einen Magnetkern, der von unnötigen Elementen gereinigt wird.

Diese Scheibe sollte gut sein Mit Öllack sättigen und lass es trocknen. Um den Vorgang zu beschleunigen, können Sie eine Heißluftpistole verwenden. Die Lackimprägnierung erfolgt so, dass nach dem Entfernen der Estriche keine Verstreuung der Verpackung auftritt.

Wenn das Schwein mit der Mühle vollständig trocken ist, Estriche entfernendarauf platziert. Wenn die Estriche nicht entfernt werden, dienen sie als kurzgeschlossene Spulen und nehmen die Leistung des Transformators auf sowie die Erwärmung.

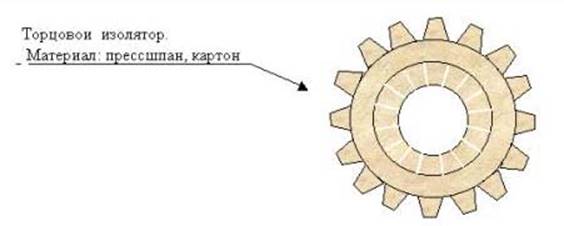

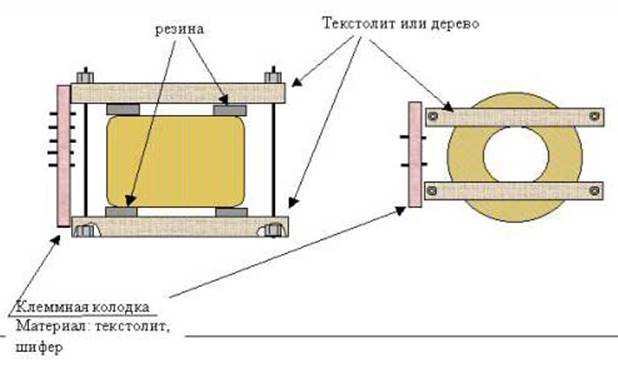

Nach dem Reinigen des Magnetkerns müssen nicht mehr benötigte Teile hergestellt werden zwei Endplatten (siehe Bild unten).

Das Material für ihre Herstellung kann entweder Karton oder Presskarton sein. Sie müssen auch zwei Liner aus diesen Materialien herstellen. Eine wird intern sein und die zweite - extern. Als nächstes benötigen Sie:

- Installieren Sie beide Endplatten auf dem Zuschnitt.

- dann Zylinder einsetzen (aufsetzen);

- all diese Konstruktion mit Halter oder Glasband umwickeln;

- Das entstandene Teil mit Lack einweichen und trocknen.

Transformatorenfertigung

Nach Durchführung der obigen Schritte kann ein Schweißtransformator aus einem Magnetkreis hergestellt werden. Für diese Zwecke benötigen Sie einen Draht, der mit einer Isolierung aus Gewebe oder Glas-Email beschichtet ist. Zum Aufwickeln der Primärwicklung benötigen Sie einen Draht mit einem Durchmesser von 2 bis 2,5 mm. Für die Sekundärwicklung werden ca. 60 Meter Kupferschiene (8 x 4 mm) benötigt.

Die Berechnungen werden also wie folgt durchgeführt.

- Am Kern sollten 20 Drahtwindungen mit einem Durchmesser von nicht weniger als 1,5 mm gewickelt werden, woraufhin eine Spannung von 12 V angelegt werden muss.

- Messen Sie den in dieser Wicklung fließenden Strom. Der Wert sollte bei 2 A liegen.Wenn der Wert größer als der erforderliche Wert ist, muss die Anzahl der Umdrehungen erhöht werden. Wenn der Wert weniger als 2A ist, muss der Wert verringert werden.

- Zählen Sie die Anzahl der erhaltenen Windungen und teilen Sie sie durch 12. Als Ergebnis erhalten Sie einen Wert, der angibt, wie viele Windungen Sie pro 1 V Spannung benötigen.

Für die Primärwicklung geeigneter Leiter mit einem Durchmesser von 2,36 mm, der zur Hälfte gefaltet werden muss. Prinzipiell können Sie jeden Draht mit einem Durchmesser von 1,5 bis 2,5 mm mitnehmen. Zuerst müssen Sie jedoch den Querschnitt der Leiter in der Spule berechnen. Zuerst müssen Sie die Primärwicklung (220 V) und dann die Sekundärwicklung aufwickeln. Sein Draht muss über seine gesamte Länge isoliert sein.

Wenn Sie in der Sekundärwicklung einen Schlag auf den Bereich machen, in dem es herausfällt, und eine Diodenbrücke einsetzen, kann dieser Transformator anstelle der Batterie verwendet werden, wenn Sie das Auto starten möchten. Zum Schweißen sollte die Spannung an der Sekundärwicklung im Bereich von 60 bis 70 V liegen, wodurch Elektroden mit einem Durchmesser von 3 bis 5 mm verwendet werden können.

Wenn Sie beide Wicklungen einsetzen und bei dieser Konstruktion Freiraum vorhanden ist, können Sie 4 Umdrehungen des Reifens aus Kupfer (40 x 5 mm) hinzufügen. In diesem Fall erhalten Sie eine Punktschweißwicklung, mit der Sie Bleche mit einer Dicke von bis zu 1,5 mm zusammenfügen können.

Für Fallfertigung Metall wird nicht empfohlen.Es ist besser, es aus PCB oder Kunststoff herzustellen. An Orten, an denen die Spule am Körper befestigt ist, sollten Gummidichtungen angebracht werden, um Vibrationen zu reduzieren und eine bessere Isolierung von leitfähigen Materialien zu gewährleisten.

Selbstgemachte Punktschweißmaschine

Das fertige Gerät zum Punktschweißen hat einen recht hohen Preis, was sein internes "Füllen" nicht rechtfertigt. Es ist sehr einfach aufgebaut und es wird nicht schwierig sein, es selbst zu machen.

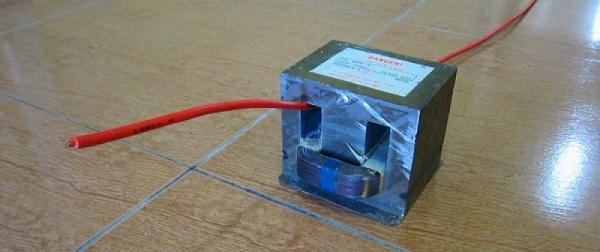

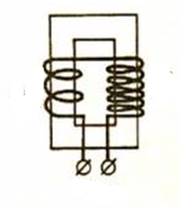

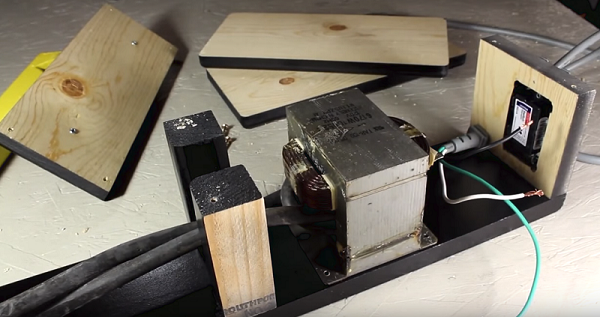

Um eine Punktschweißmaschine selbst herzustellen, benötigen Sie eine ein Transformator aus einer 700-800 Watt Mikrowelle. Daraus müssen Sie die Sekundärwicklung in der oben beschriebenen Weise entfernen, in dem Abschnitt, in dem die Herstellung des Schweißgeräts aus der Mikrowelle betrachtet wurde.

Die Vorrichtung zum Punktschweißen erfolgt auf folgende Weise.

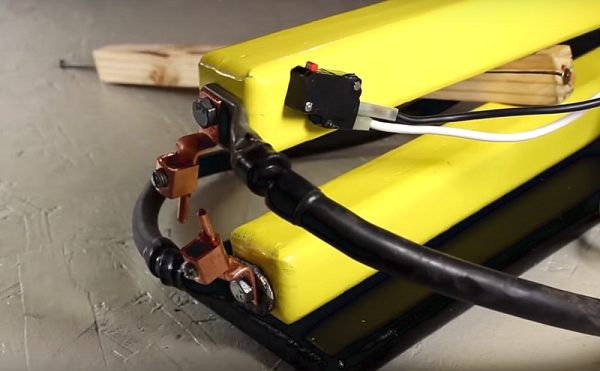

- Machen Sie 2-3 Umdrehungen im Manitower mit einem Kabel mit einem Leiterdurchmesser von mindestens 1 cm, dies ist die Sekundärwicklung, die einen Strom von 1000 A ermöglicht.

- Es wird empfohlen, Kupferspitzen an den Kabelenden anzubringen.

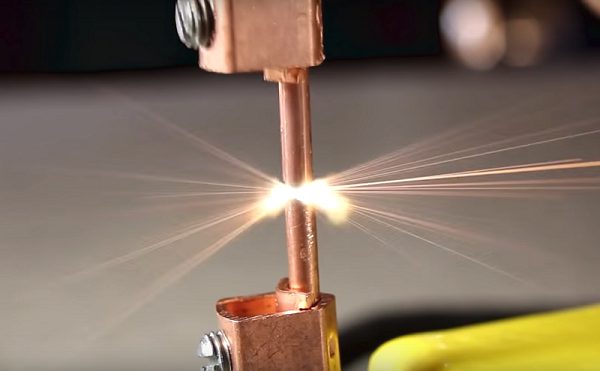

- Wenn Sie an die Primärwicklung von 220 V anschließen, erhalten Sie an der Sekundärwicklung eine Spannung von 2 V mit einer Stromstärke von etwa 800 A. Dies reicht aus, um einen gewöhnlichen Nagel in wenigen Sekunden zu schmelzen.

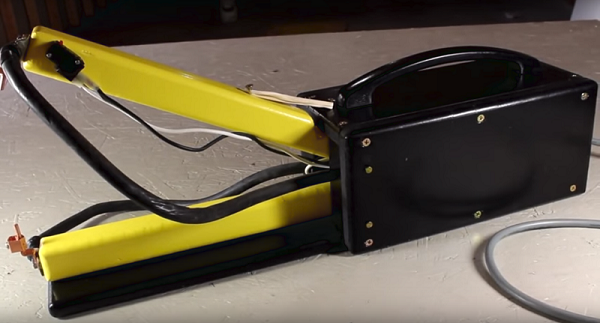

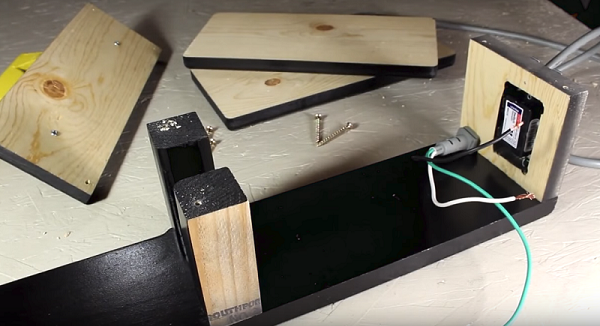

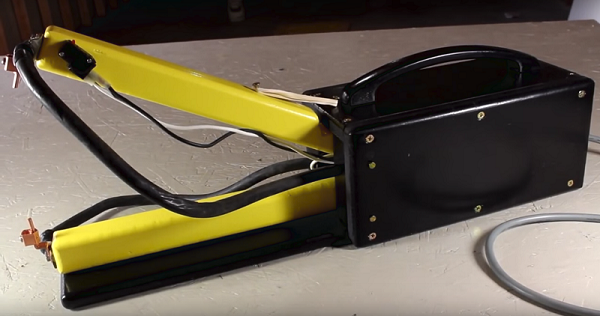

- Weiter ist machen Sie den Fall für das Gerät. Eine Holzplatte eignet sich gut für die Basis, aus der mehrere Elemente bestehen sollen, wie in der folgenden Abbildung dargestellt. Die Abmessungen aller Teile können beliebig sein und hängen von den Abmessungen des Transformators ab.

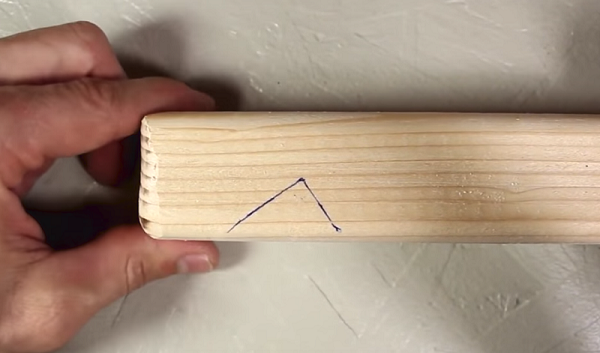

- Um dem Körper ein ästhetischeres Aussehen zu verleihen, können scharfe Ecken mithilfe eines manuellen Fräsers entfernt werden, auf dem ein Kantenfräser installiert ist.

- An einem Teil der Schweißzange brauchen Schneiden Sie einen kleinen Keil. Dank ihm können Zecken höher klettern.

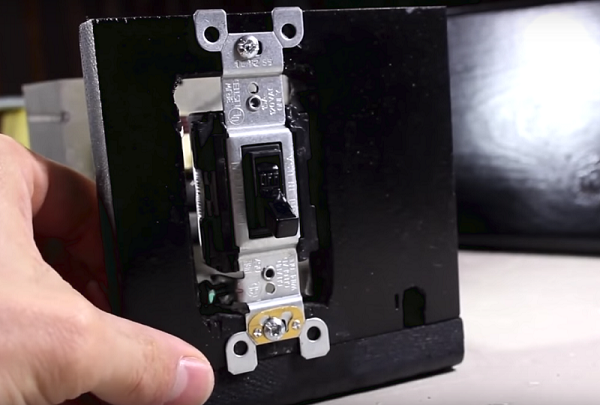

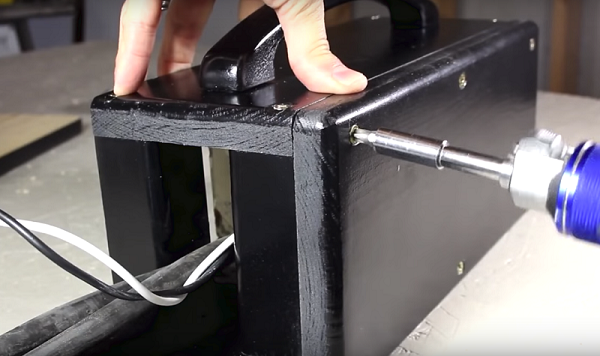

- Schneiden Sie ein Loch für den Schalter und das Netzkabel auf der Rückseite des Gehäuses.

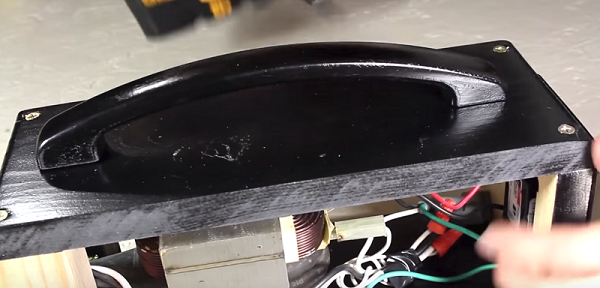

- Wenn alle Teile fertig und poliert sind, können sie mit schwarzer Farbe lackiert oder lackiert werden.

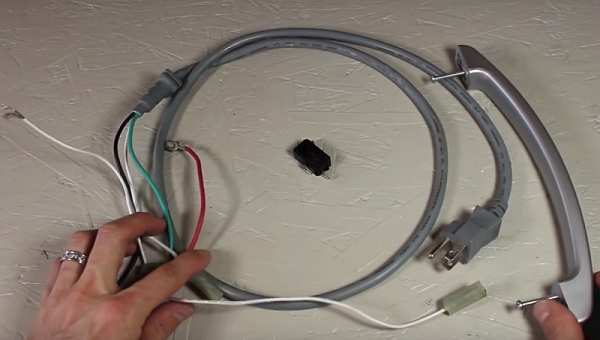

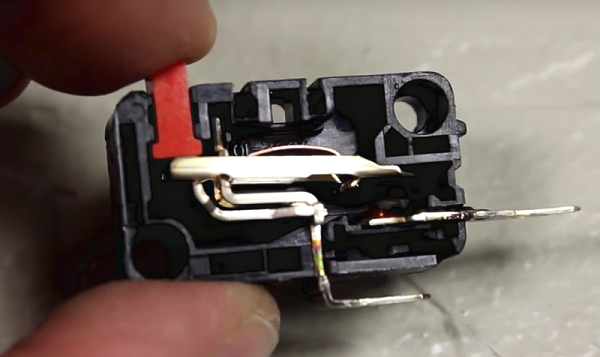

- Von der nicht benötigten Mikrowelle müssen Sie das Netzkabel und den Endschalter abziehen. Benötigen Sie auch einen Türgriff aus Metall.

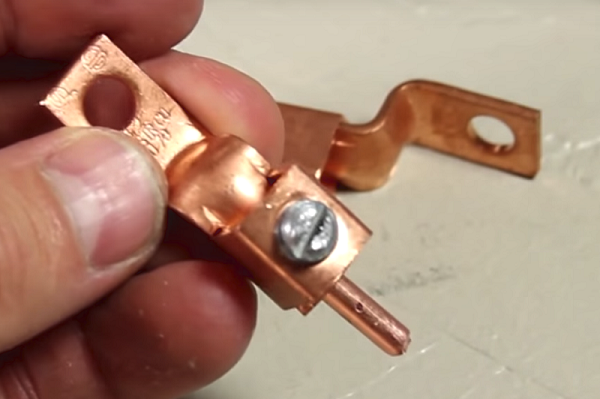

- Wenn sich in Ihrem Haus kein Schalter und eine Kupferschiene sowie Kupferklemmen befinden, müssen diese Details gekauft werden.

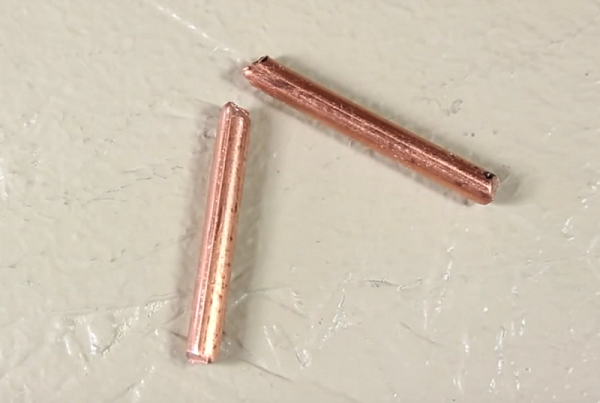

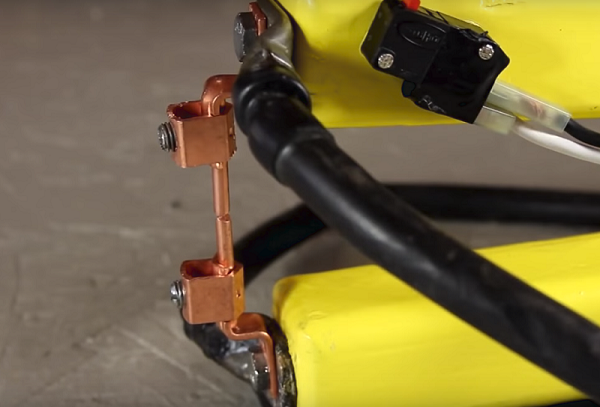

- Schneiden Sie zwei kleine Stäbe aus dem Kupferdraht ab, die als Elektroden dienen, und befestigen Sie sie in den Klemmen.

- Schrauben Sie den Schalter auf die Rückseite des Geräts.

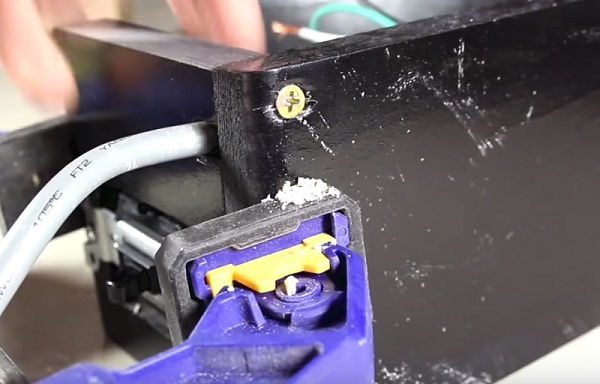

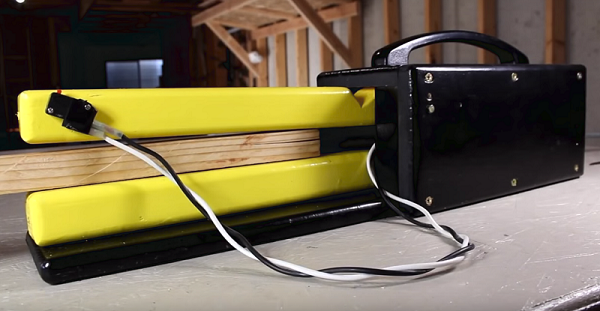

- Schrauben Sie die Rückwand und die 2 Racks an die Basis, wie auf dem folgenden Foto gezeigt.

- Befestigen Sie den Transformator an der Basis.

- Als nächstes wird ein Netzkabel mit der Primärwicklung des Transformators verbunden. Das zweite Netzkabel ist mit dem ersten Anschluss des Schalters verbunden. Dann müssen Sie den Draht an den zweiten Anschluss des Switches anschließen und ihn an einen anderen Ausgang des Primärschalters anschließen. Aber auf diesem Draht sollte sich eine Lücke machen und es einstellen Mikrowellenunterbrecher. Es wird die Rolle eines Schweißschalters spielen. Diese Drähte müssen ausreichend lang sein, um den Unterbrecher am Ende der Klemme aufzunehmen.

- Befestigen Sie die Geräteabdeckung mit dem Griff an den Ständern und der Rückwand.

- Befestigen Sie die Seitenwände des Gehäuses.

- Jetzt können Sie Schweißzangen installieren. Bohren Sie zuerst an ihren Enden Löcher, in die die Schrauben eingeschraubt werden.

- Als nächstes befestigen Sie den Switch am Ende.

- Führen Sie die Zange in den Körper ein und platzieren Sie vorläufig eine Vierkantstange dazwischen. Bohren Sie Löcher in die Zangen durch die Seitenwände und setzen Sie lange Nägel ein, die als Achsen dienen.

- Befestigen Sie an den Enden der Zangen die Kupferelektroden und richten Sie sie so aus, dass die Enden der Stangen einander gegenüberliegen.

- Um die obere Elektrode automatisch anzuheben, schrauben Sie zwei Schrauben ein und befestigen Sie den Gummi darauf, wie auf den folgenden Fotos gezeigt.

- Schalten Sie das Gerät ein, schließen Sie die Elektroden an und drücken Sie die Starttaste. Sie sollten eine elektrische Entladung zwischen den Kupferstäben sehen.

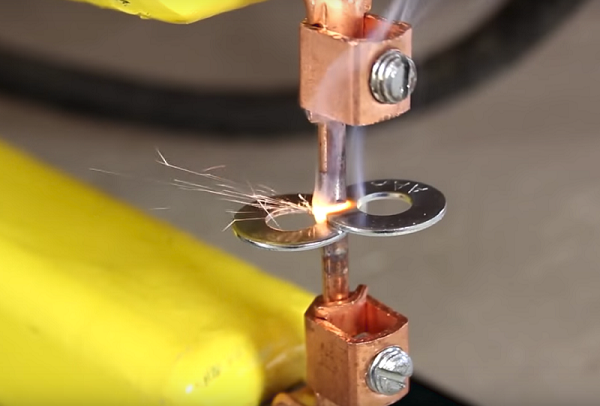

- Um die Funktion des Geräts zu überprüfen, können Sie Metallunterlegscheiben nehmen und verschweißen.

In diesem Fall war das Ergebnis positiv. Daher kann die Schaffung einer Punktschweißmaschine als abgeschlossen betrachtet werden.

/rating_off.png)