Zubehör für Kreis-, Gehrungs- und Säbelsägen

Die Sägeblattscheibe ist das integrale Element jeder Motorsäge. Es wird sowohl an den manuellen Schneidwerkzeugen als auch an den stationären Geräten installiert. Es gibt viele Arten von Scheiben, die sich in der Form der Schneidzähne, dem Winkel der Schärfung, dem Durchmesser und dem Material, aus dem sie hergestellt werden, unterscheiden. Die richtige Auswahl der Ausrüstung für einen bestimmten Materialtyp hängt von der Leistung des Werkzeugs, der Schnittqualität und der Sicherheit des Bedieners ab.

Inhalt

Wie wählt man Scheiben für Kreis- und Gehrungssägen?

Sie sollten wissen, dass beim Wechseln des Disc-Typs einer Säge folgende Materialien verarbeitet werden können:

- weiches und hartes Holz;

- Materialien auf Holzbasis (MDF, MDF, laminierte Spanplatten, OSB, Sperrholz, Bodenlaminat usw.);

- Natur- und Kunststein;

- NE-Metalle;

- Kunststoffprodukte;

- Metallprodukte (gewellt, Rohre, Metallprofile, Formstücke usw.).

Jedes Schneidwerkzeug weist bestimmte Eigenschaften auf, die vor der Verwendung berücksichtigt werden sollten.

Außendurchmesser

Der Durchmesser des eingebauten Schneidwerkzeugs darf nicht größer sein als der Innendurchmesser des Schutzgehäuses. In verschiedenen Gerätemodellen können Abdeckungen sowohl kleine als auch große Größen aufweisen. Eine Scheibe mit großem Durchmesser passt nicht unter das Gehäuse mit einem kleineren Innendurchmesser. Gleichzeitig können Sie eine kleine Festplatte unter einem großen Gehäuse installieren, jedoch gleichzeitig erheblich reduzierte Nutzungssicherheit der Einheit.

Die Schnitttiefe hängt vom Außendurchmesser der Ausrüstung ab. Das folgende Muster sollte jedoch berücksichtigt werden: Je mehr Geräte in das Werkstück eingetaucht werden,Je größer die Last auf den Motor der Vorrichtung fällt.

Die Durchmesser der Scheiben für eine Handkreissäge können im Bereich von 130 bis 250 mm liegen.

Bohrungsdurchmesser

Es ist sehr wichtig, dass der Durchmesser der Maschinenwelle und der Plattensitz zueinander passen. Einige Arten von Sägeausrüstung haben zusätzliche Bohrungen zur starren Befestigung auf Stiften. Das Gerät verfügt in der Regel über Sitze mit folgenden Größen: 16, 20, 22, 30 und 32 mm.

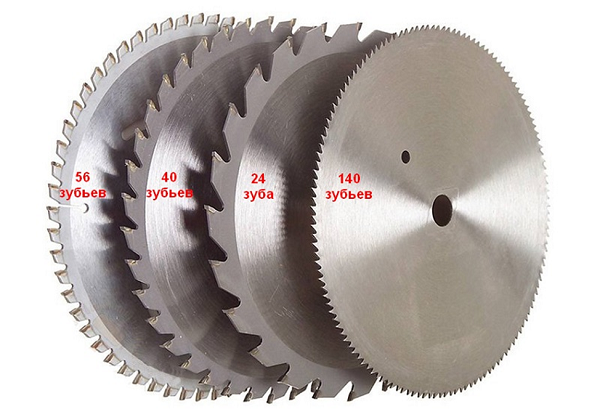

Anzahl der Zähne

Dieser Parameter wirkt sich aus sauberes Materialhandling und Leistung. Je weniger Zähne das Werkzeug hat, desto schneller wird das Werkstück gesägt. Die Verringerung der Schneidezähne führt jedoch zu einer Verschlechterung der Schnittqualität. Durch Erhöhung der Zähnezahl wird die Schnittqualität verbessert. Es ist jedoch zu wissen, dass je mehr Zähne das Werkzeug hat, desto höher ist die Belastung, die der Elektromotor der Vorrichtung erfährt. Üblicherweise ist die Ausrüstung für Kreissägen in 3 Gruppen unterteilt:

- ab 80 und mehr Schneidezähnen - eine große Anzahl;

- von 40 bis 80 Schneidezähnen - die durchschnittliche Anzahl;

- von 10 bis 40 Zähne - eine kleine Menge.

Für jede spezifische Aufgabe wird die Ausrüstung mit der erforderlichen Anzahl an Schneidelementen ausgewählt:

- die maximale Anzahl von Zähnen, die zum Schneiden von Holz durch die Fasern erforderlich ist;

- Zum Sägen entlang von Holzfasern ist es besser, ein Werkzeug mit einer geringen Anzahl von Schneidezähnen (bis zu 60) zu verwenden.

Zähne Steigung

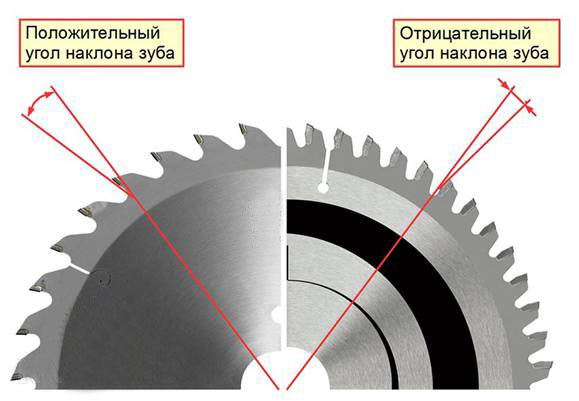

Geräte für manuelle oder stationäre Rundungen haben einen unterschiedlichen Neigungswinkel der Zähne. Es ist sowohl negativ als auch positiv bezüglich des Radius der Scheibe.

Die Neigungswinkel der Schneidezähne können folgende Werte annehmen:

- Winkel von 5 bis 15 ° gelten als Standard;

- Winkel von 15 bis 20 ° werden als aggressiv (positiv) bezeichnet.

- Winkel von 0 ° bis -5 ° werden als normal (negativ) bezeichnet.

Für Mitre sah Es ist üblich, Scheiben mit null oder negativer Neigung der Schneidezähne zu verwenden. Dies liegt daran, dass der Arbeitsteil des Werkzeugs auf einem anderen Weg in das Werkstück einfährt als die an der Handwerkzeugmaschine oder an der Werkzeugmaschine angebrachte Kreissäge. Diskette mit Null- oder negative Neigung der Schneidezähne, wenn sie von oben auf das Werkstück drückt und das Material zerkratzt. In diesem Fall bleibt das Werkstück unbeweglich und ruht auf dem Begrenzer, so dass die Scheibe es nicht wegschieben kann.

Wenn Sie einen ähnlichen Datenträger in einem Kreis installieren, ist es ziemlich schwierig, einen Längsschnitt vorzunehmen. Die Säge beginnt, das Werkstück wegzuschieben, die Schneidelemente werden mit Sägemehl verstopft und es kommt zu einer Überlastung des Motors der Einheit.

Es ist besonders gefährlich, ein Werkzeug mit einer negativen Neigung der Schneidezähne an den Handkreissägen zu installieren, da es aufgrund des umgekehrten Aufpralls schwierig sein wird, das Werkzeug in den Händen zu halten.

Für Kreissägen Es ist klüger, einen Schnappverschluss mit einem positiven Neigungswinkel der Zähne zu verwenden. In diesem Fall stoßen die Fräser, die sich in einem bestimmten Winkel zur Oberfläche des Werkstücks befinden, wie eine Ebene hinein und ziehen das Werkstück darunter.

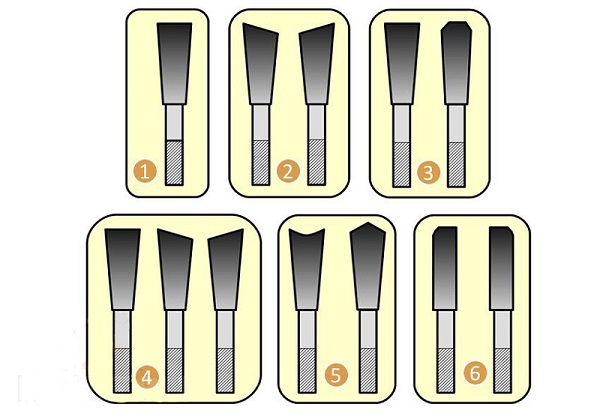

Schneidkonfiguration

Der Zweck einer Scheibe kann anhand der Konfiguration der Schneidezähne ermittelt werden.

- Gerade geschliffene Zähne ermöglichen es Ihnen, Holz schnell und gleichzeitig schmutzig zu schneiden.

- Zähne, die in verschiedenen Richtungen eine alternative Fase haben, ermöglichen das Schneiden von Holz in verschiedene Richtungen, können jedoch die Stoßbelastungen nicht ertragen.

- Die Kombination von Trapez- und Flachzähnen ermöglicht Vermeiden Sie Abplatzungen auf den oberen Schichten des Materials, zum Beispiel beim Schneiden von Spanplatten und Kunststoff.

- Die Kombination von Zähnen mit drei Arten des Schärfens erhöht die Schnittgeschwindigkeit und sorgt für gute Ergebnisse saubere Kanten beim Sägen von weichen und harten Materialien.

- Durch den Wechsel von dreieckigen Zähnen und Zähnen mit einer konkaven Schneide können Sie schneidenLaminat ohne Vorrändelung.

- Gezahnte Fasen mit breiten Rücken können standhalten Zement und Nägel schlagen auf der Schnittlinie.

Schneiden Metallscheibe Für eine Kreissäge hat sie eine etwas andere Zahnkonfiguration.

Aufgrund dieser Geometrie der Schneidezähne und des Materials, aus dem sie hergestellt sind (keramisches Metalllöten), wird die Werkzeugproduktivität erhöht, die Vibration verringert und der Prozess des Metallschneidens erfolgt ohne Funken.

Scheibendicke

Die Stärke des Schnappens hängt davon ab Schnittbreite. Die Standardstärke des Sägeblattes beträgt 3,2 mm. Es ist wichtig, dies bei der Herstellung von Möbeln zu berücksichtigen, z. B. beim Erstellen eines Bogenschneidebogens. Außerdem hängt es von der Dicke der Platte ab Stärke. Dünne Werkzeuge überhitzen sich unter harten Betriebsbedingungen schnell. Die Ausrüstung mit großer Dicke unterscheidet sich in der Haltbarkeit, verarbeitet jedoch eine große Menge Material zu Spänen.

Disc-Typ

Sägescheiben laufen monolithisch und hartlegiert ab. In der Herstellung feste Scheiben Es wird eine Platte aus massivem Metall verwendet, deren Material aus Kohlenstoffstahl oder Schnellarbeitsstahl besteht.Diese Scheiben eignen sich gut zum Sägen von Polymeren und Holz. Die Vorteile von monolithischen Platten umfassen Folgendes:

- niedrige Kosten;

- Leichtes Schärfen der Schneidwerkzeuge (kann unabhängig ohne Verwendung hochentwickelter Geräte geschärft werden);

- die Möglichkeit des Mehrfachschärfens, wodurch die Lebensdauer des Werkzeugs erhöht wird.

Material Leinwände für Hartmetallscheiben dient als Werkzeugstahl. Die Werkzeugzähne selbst werden jedoch durch Löten aus einem harten Legierungsmaterial verstärkt. Diese Lösung bietet dem Schneidwerkzeug eine Reihe von Vorteilen:

- sauberer Schnitt;

- brauchen keinen Zahnabstand;

- Schneiden von harten Materialien ist möglich;

- Nach dem Schleifen haben die Schneidezähne eine längere Lebensdauer als Schnellarbeitszähne;

- hohe Schnittgeschwindigkeit;

- Zuverlässigkeit bei der Arbeit;

- eine breite Palette, mit der Sie die Ausrüstung für die verschiedenen Arten von Arbeiten flexibel auswählen können.

Karbidscheiben haben jedoch Nachteile. Die hohen Kosten und die Tatsache, dass das Schärfen nur auf Spezialmaschinen erfolgt, ist zu beachten.

Scheibenaufbau

Bei der Auswahl von Zubehör für Kreissägen sollte die Qualität des Produkts berücksichtigt werden, die Sie durch sorgfältige Prüfung der Scheibe erfahren können. Gute Sägeblätter für Holz werden aus Stahlblech geschnitten und anschließend sorgfältig ausgewogen und poliert. Anzeichen für die Vorgänge, die auf der Festplatte ausgeführt werden, sind sichtbar, wenn Sie ihre Oberfläche im Licht betrachten. Die Schleifmaschine hinterlässt sichtbare radiale Markierungen, die vom gesamten Loch ausgehend vom Montageloch abweichen. Budget-Sägen haben keine solchen Markierungen, was auf das Fehlen einer Auswuchtung hinweist.

Verdient auch Aufmerksamkeit und Schleifqualität. Der Körper der Scheibe sollte nicht rau sein, sondern eine glatte Oberfläche haben. Auf dem schlecht polierten Einschnappen haftet das im Holz enthaltene Harz und der Sägevorgang wird behindert.

Um die Ausdehnung des Metalls beim Erhitzen zu kompensieren, sowie das Geräusch zu reduzieren und die Vibration der Scheibe zu löschen, werden auf ihrer Ebene hergestellt radiale Schlitze.

Bei teureren Geräten mit Hilfe des Lasers dünn Spiralschlitze, und eine Schutzschicht wird auf die Oberfläche der Platte aufgebracht.

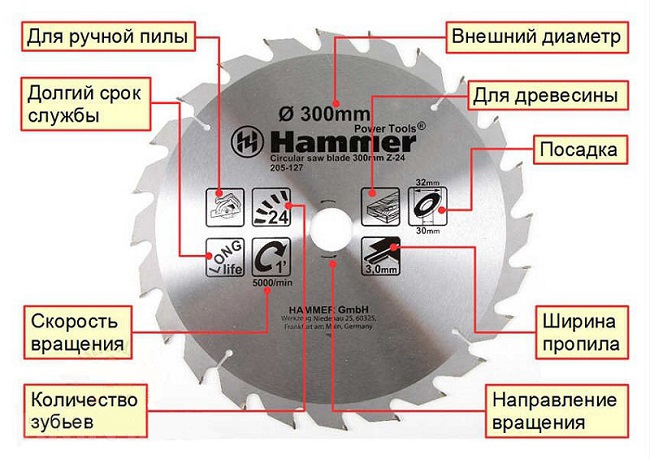

Die Qualitätsscheibe für die Kreissäge ist nicht mit Farbe markiert, alle Beschriftungen auf der Oberfläche werden aufgebracht Lasergravierer. Von der Kennzeichnung können Sie viele Informationen erhalten.Welches ist in der folgenden Abbildung dargestellt.

Wie schärft man eine Scheibe mit den eigenen Händen?

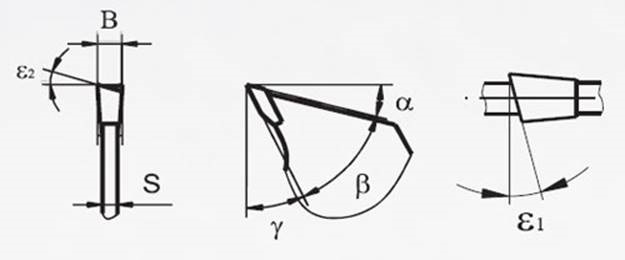

Um eine Kreissäge zu schärfen, werden vier Grundwinkel berücksichtigt:

- α ist der hintere Winkel;

- γ ist der Spanwinkel;

- β ist der Verjüngungswinkel, der durch den hinteren und den vorderen Winkel gegeben ist (β = 90 ° -γ-α);

- Ɛ1 und Ɛ2 sind die Abschrägungswinkel sowohl der vorderen als auch der hinteren Ebene.

Der Schärfwinkel des Werkzeugs wird entsprechend der Art des zu bearbeitenden Materials und in Richtung des Schnittes ausgewählt, was beim Schneiden von Holz sehr wichtig ist. Um Holzfasern entlang zu schneiden, muss das Werkzeug Zähne mit einem ausreichend großen Spanwinkel (von 15 ° bis 25 °) haben. Zum Schneiden von Fasern ist ein Spanwinkel (γ) von 5 ° bis 10 ° erforderlich. Bei Universalsägen, mit denen Sie sowohl entlang der Holzmaserung als auch quer schneiden können, hat der Spanwinkel des Fräsers einen Durchschnittswert von 15 °.

Der negative Wert des vorderen Winkels wird für Werkzeuge verwendet, die Kunststoffe, NE-Metalle und die Holzrohlinge schneiden müssen.

Zusätzlich wird der Schärfwinkel beeinflusst Materialhärte. Die Konizität des Zahns (β) muss vor dem Schneiden harter Materialien reduziert werden.

Regeln zum Schärfen

Am häufigsten verschleißt das Hartmetall-Löten an der oberen Kante. Im Laufe der Zeit wird es abgeschliffen und um 0,1 bis 0,3 mm abgerundet. Die Vorderfläche des Schneidezahns ist ebenfalls abgenutzt. Ein starkes Abstumpfen der Schneidelemente sollte nicht zulässig sein, da zum Ausrichten der Kanten mehr Material aus dem Werkzeug geschliffen werden muss. Die Tatsache, dass das Werkzeug Zeit zum Schärfen hat, kann durch die Art der Schneidezähne und durch die Schnittqualität bestimmt werden: Es gibt abgerissene Kanten mit einer großen Anzahl von Spänen.

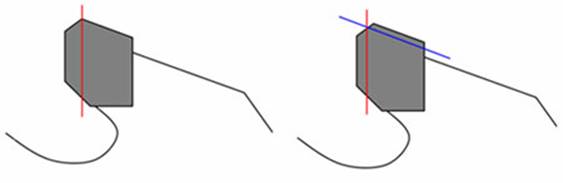

Mit dem richtigen Halten der Schleifmaßnahmen wird es möglich, die Schneidwerkzeuge etwa 25 bis 30 Mal zu schärfen. Dadurch wird die erforderliche Schärfe der Schneidkante sichergestellt. Um solche Ergebnisse zu erzielen und die Lebensdauer der Ausrüstung deutlich zu verlängern, wird empfohlen, den Zahn zu schärfen entlang der hinteren und vorderen Ebenen. Natürlich können Sie auch eine Ebene des Sägezahns schleifen, aber die Anzahl der Versuche gleichzeitig nimmt um das 2-fache ab. Die folgende Abbildung zeigt, wie das Schleifen eines Zahns entlang einer Ebene und beider Ebenen den Grad der Schärfung beeinflusst.

Beim Schärfen der Schneidezähne wird empfohlen, den letzten Durchgang mit einem Schleifmittel auf der Rückseite des Zahns durchzuführen.Im Durchschnitt sollte das Ausmaß des Schleifens des Metalls des Zahns im Bereich von 0,05 bis 0,15 mm liegen.

Bevor Sie mit dem Schärfvorgang beginnen, müssen Sie den gesamten Schmutz vom Sägeblatt entfernen und die Werte der Schärfwinkel ermitteln, die normalerweise auf dem Werkzeug angezeigt werden.

Schärfscheibe zu Hause

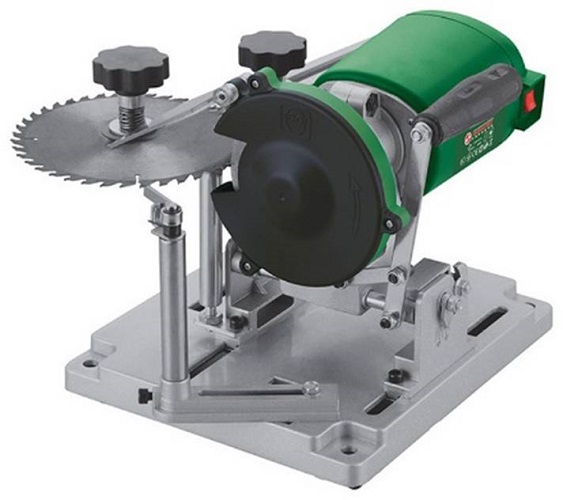

Sägeblätter werden normalerweise auf einer Spezialmaschine geschärft. Der Kauf einer ähnlichen Maschine für das Haus ist nicht sinnvoll, wenn Sie kein Werkzeugschleifunternehmen für Kreissägen eröffnen.

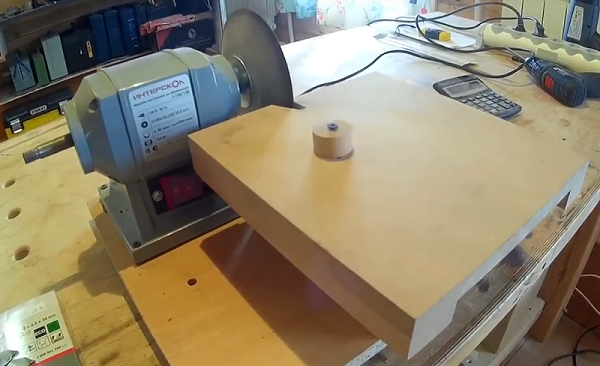

Aber wie man eine Kreissäge schärft ohne professionelle ausrüstung? Um das Sägeblatt mit den eigenen Händen zu schärfen, benötigen Sie Folgendes:

- die Schleiftischmaschine (es ist möglich, die bulgarische für diese Zwecke anzupassen);

- Schleifscheibe (besser, wenn es sich um eine Diamantschüssel zum Schärfen handelt);

- Einfache Vorrichtung, die aus Spanplattenresten hergestellt werden kann.

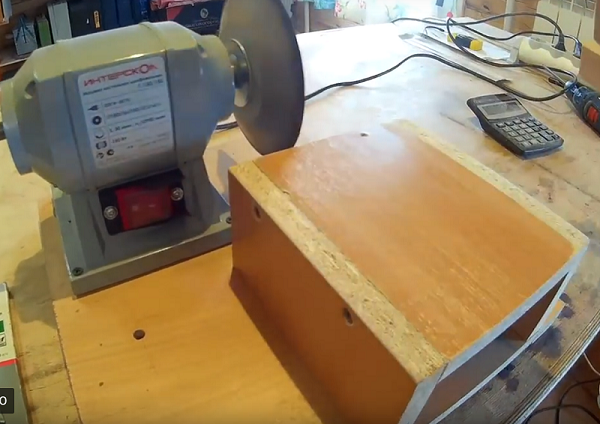

Das letzte Gerät ist ein Tisch, der aus einem beweglichen oberen Schlitten und einer festen Basis besteht. Das folgende Foto zeigt die Basis ohne den Wagen.

Damit sich der Wagen in der horizontalen Ebene entlang der Kanten korrekt bewegen kann, können Sie die Lamellen befestigen oder auf Möbel-Teleskopschienen montieren.Ferner wird an einer bestimmten Stelle des Wagens (experimentell) eine Scheibe mit einem Durchmesser eingebaut, der dem Passloch des Werkzeugs entspricht.

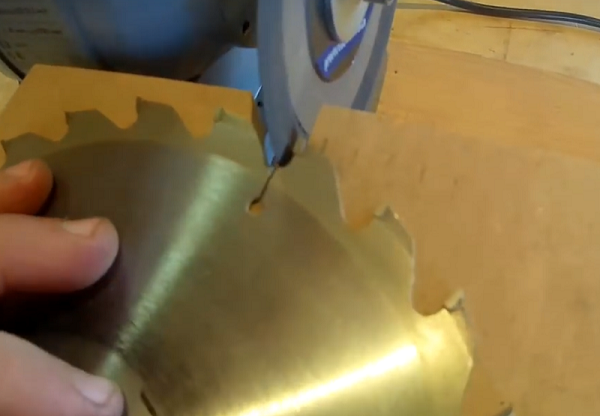

Die Sägeblattscheibe wird auf diese Scheibe gelegt und bewegt sich zusammen mit dem Wagen in den Diamantkreis.

Für gleichmäßiges Schärfen ist es möglich, zwischen zwei Zähnen (links und rechts von der Schleifscheibe) eine selbstschneidende Schraube einzuschrauben, die sowohl als Anschlag als auch als Anschlag dient.

Nachdem der erste Fräser bearbeitet wurde (es wird empfohlen, mit einer Markierung zu markieren), bewegt sich der Schlitten von der Diamantscheibe weg, die Scheibe wird um einen Zahn entlang der Anschläge bewegt und das Schärfen der Kreissäge wird fortgesetzt.

Wenn Sie die Zähne schräg abschleifen möchten, können Sie auf der einen Seite einen dünnen Streifen geeigneter Dicke unter den Tisch legen und ihn durch einen Zahn schärfen. Außerdem ist die Planke unter der anderen Seite des Tisches eingeschlossen, und die Operation wird an nicht vorrätigen Schneidezähnen wiederholt.

Arten von Säbelsägeblättern

Das Schneidwerkzeug einer Säbelsäge ist eine Klinge, eine Platte aus speziellen hochfesten Legierungen, die auf einer Seite Schneidzähne hat. Mit Hilfe verschiedener Stoffarten können Sie Schnitte und Grate mit höchster Präzision durchführen.

Die Form der Zähne

Die Form und Größe der Zähne der Klinge hängt von der Sauberkeit des Schnitts und der Schnittgeschwindigkeit ab. Auch für die Bearbeitung bestimmter Materialarten entwickelte sich eine spezielle Form von Schneidwerkzeugen. Säbelsägeblätter können also die folgenden Zahnformen haben.

- M-förmige Zähne. Die Leinwand hat gefräste Fräser, mit denen das Material sowohl vorwärts als auch rückwärts geschnitten werden kann. Das Rigging wird zum Schneiden von Eisen- und Nichteisenmetallen, Edelstahl und Holz verwendet, insbesondere wenn es Metallpartikel sowie verschiedene Arten von Kunststoffen enthält.

- Scharfe, gefräste, variable Zähne. Die Klinge hat geschliffene Messer und wird zum direkten Schneiden von allen Holzarten verwendet, auch solchen mit Metallpartikeln.

- Gewellte Fräser. Das Gerät wird zum Schneiden von Metall bis 2,5 mm und allen Holzarten mit metallischen Einschlüssen eingesetzt.

- M-Form, geneigt, mit variabler Steigung. Dies ist ein vielseitiges und leistungsstarkes Gerät mit geschiedenen Zähnen. Zum Schneiden von Holz aller Art mit Metalleinschlüssen und zum Schneiden von Metall bis zu 2,5 mm.

- Kleine, gefräste, geschiedene Schneider. Die Leinwand wird zum direkten Schneiden von Metallprodukten mit einer Dicke von nicht mehr als 1,5 mm verwendet.

Darüber hinaus unterscheiden sich die Gemälde in dem Material, aus dem sie gemacht wurden, wie die Markierungen auf den Werkzeugen zeigen.

Markierung von Leinwänden

Säbelsägeblätter werden aus den folgenden Materialien hergestellt.

- HCS. Diese Markierung zeigt an, dass die Basis des Werkzeugs Stahl mit hohem Kohlenstoffgehalt ist. Sägen sind für das Schneiden von Holz und darauf basierenden Produkten sowie Kunststoff und Gummi bestimmt.

- HSS - es ist Werkzeug-Schnellarbeitsstahl. Damit können Sie an NE-Metallen arbeiten sowie Bleche und Profile schneiden.

- Bim - Es ist eine Bimetalllegierung, die eine Kombination aus HSS und HCS aus starkem und flexiblem Stahl ist. Diese Klingen haben eine lange Lebensdauer und werden zum Schneiden von Porenbeton sowie zum Sägen von Brettern mit Nägeln verwendet.

- HM / CT - Dies ist ein Hartmetallwerkzeug. Sägen werden zum Schneiden von porösen und abrasiven Materialien verwendet: Strukturen aus Beton, Glasfaser und Glasfaser, Porenbeton und Fliesen.

- CV - Dies ist eine Chrom-Vanadium-Legierung. Das Gerät zeichnet sich durch hohe Verschleißfestigkeit aus und wird für Kunststoffe und Holz jeglicher Art eingesetzt.

Auswahlkriterien

Bei der Auswahl einer Leinwand für eine Säbeltyp-Einheit muss zuerst darauf geachtet werden Werkzeugschaft. Die Befestigung von Tüchern kann sowohl universell sein, als auch für die Mehrzahl der Gerätemodelle geeignet und nur für eine Säbelsäge-Marke bestimmt sein.

Auch von großer Bedeutung Zahngröße. Große Zähne ergeben eine hohe Schnittgeschwindigkeit, bieten jedoch keine gute Schnittqualität. Um einen sauberen Schnitt zu erhalten, verwenden Sie daher ein Werkzeug mit einem kleinen Zahn.

Schneidgeräte für Säbelware können sein gemahlen oder gemahlen. Schnappschneider mit polierten Schneiden zum Schneiden weicher Materialien. Verwenden Sie zur Bearbeitung von Metall oder Hartholz Sägen mit Fräsern.

Tücher mit geschiedenen Zähnen zeichnen sich durch eine hohe Produktivität aus, während Werkzeuge mit welligen Schneidezähnen das Teil qualitativ besser bearbeiten.

/rating_off.png)