Reparatur und Wartung des Luftkompressors selbst erledigen

Der Luftkompressor ist ein vielseitiges und wirtschaftliches Gerät, ohne das der Betrieb verschiedener pneumatischer Geräte, die in der Produktion und im Alltag eingesetzt werden, nicht möglich ist. Kompressoren können sowohl stationär als auch mobil sein, wodurch der Einsatzbereich dieser Einheiten erweitert wird.

Inhalt

Umfang der Luftkompressoren

Luftkompressoren werden in vielen Bereichen der menschlichen Tätigkeit eingesetzt. Diese Geräte sind für Montage-, Zimmerei-, Bau- und Reparaturarbeiten unverzichtbar. Auch Luftfahrzeuge werden erfolgreich eingesetzt und im Alltag. Zum Beispiel kann eine Haushaltseinheit zum Aufpumpen von Reifen, Lackieren, Airbrushing usw. verwendet werden. In der Regel handelt es sich um einen Kompressor mit einem auf 220 V laufenden Elektromotor. Für den professionellen Gebrauch besser geeignete Drehöleinheit, die eine längere Lebensdauer hat und keine häufige Wartung erfordert.

Hohe Nachfrage nach Luftkompressoren und im industriellen Bereichin Branchen, in denen Druckluft benötigt wird.

Es gibt Geräte mit einem hohen Luftreinigungsgrad. Sie werden in "sauberen" Industrien eingesetzt, beispielsweise in der chemischen, pharmazeutischen und Lebensmittelindustrie sowie in der Elektronikproduktion.

Darüber hinaus wurden Luftkompressoren in der Öl- und Gasindustrie, im Bergbau sowie bei der Förderung von Kohle und Stein eingesetzt.

Wie funktioniert der Luftkompressor?

Die Geräteeinheit für die Luftkompression wird von der Bauart bestimmt. Kompressoren sind Kolben, Rotor und Membran. Die am weitesten verbreiteten Kolbenlufteinheiten, bei denen die Luft im Zylinder aufgrund der Hin- und Herbewegungen des Kolbens innerhalb dieses Zylinders komprimiert wird.

Geräte-Layout

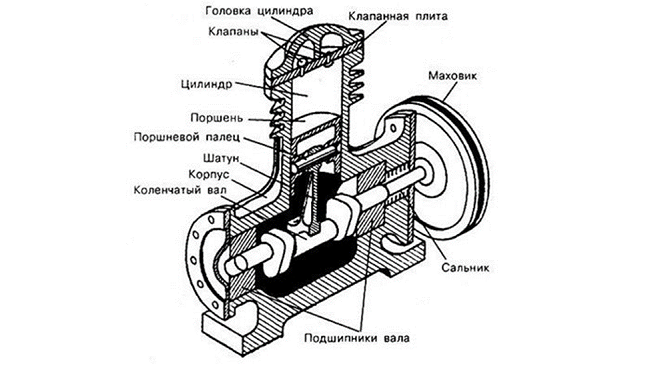

Das Gerät Luftkolbenkompressor ist ziemlich einfach. Sein Hauptelement ist Kompressorkopf. In seiner Konstruktion ähnelt es dem Zylinder eines Verbrennungsmotors (ICE). Unten ist ein Diagramm einer Kolbenanordnung, in der die Vorrichtung der letzteren gut gezeigt ist.

Die Zusammensetzung der Kompressoreinheit umfasst die folgenden Elemente.

- Zylinder. Dies ist das Volumen, in dem Luft komprimiert wird.

- Kolben. Bei Hubbewegungen wird Luft in den Zylinder gesaugt oder komprimiert.

- Kolbenringe. Wird am Kolben installiert und dient zur Erhöhung der Kompression.

- Pleuelstange. Bindet den Kolben an der Kurbelwelle und gibt ihm eine Hin- und Herbewegung.

- Kurbelwelle. Dank ihrer Konstruktion bewegt sich die Pleuelstange auf und ab.

- Einlass- und Auslassventile. Konzipiert für Ansaug- und Abluft aus dem Zylinder. Kompressorventile unterscheiden sich jedoch von ICE-Ventilen. Sie bestehen aus Platten, die von der Feder gedrückt werden. Das Öffnen der Ventile wird nicht wie beim Verbrennungsmotor erzwungen, sondern aufgrund des Druckabfalls im Zylinder.

Zur Verringerung der Reibungskraft zwischen den Kolbenringen und dem Zylinder im Kompressorkopf Öl fließt. In diesem Fall weist die Luft jedoch am Auslass des Kompressors Schmiermittelverunreinigungen auf. Um sie an der Kolbeneinheit zu beseitigen stell das Trennzeichen einin denen das Gemisch in Öl und Luft getrennt wird.

Wenn eine besondere Druckluftreinheit erforderlich ist, beispielsweise in der Medizin oder in der Elektronikindustrie, ist die Auslegung einer Kolbeneinheit impliziert nicht die Verwendung von Öl. In solchen Vorrichtungen werden Kolbenringe aus Polymeren hergestellt und Graphitschmiermittel wird verwendet, um die Reibungskraft zu reduzieren.

Kolbeneinheiten können zwei oder mehr Zylinder aufweisen, die in einer V-Form angeordnet sind. Auf Kosten davon steigt die Produktivität der Ausrüstung.

Die Kurbelwelle wird vom Elektromotor aus angetrieben Riemen oder Direktantrieb. Bei einem Riemenantrieb in der Ausführung der Vorrichtung sind zwei Riemenscheiben vorgesehen, von denen eine an der Motorwelle angebracht ist und die zweite - an der Welle der Kolbeneinheit. Die zweite Rolle ist mit Schaufeln zum Kühlen der Einheit ausgestattet. Bei Direktantrieb sind die Wellen der Motor- und Kolbeneinheit direkt miteinander verbunden und liegen auf derselben Achse.

Auch in der Konstruktion eines Kolbenkompressors beinhaltet ein weiteres sehr wichtiges Element - Empfänger einen Metallbehälter darstellend. Es ist so konzipiert, dass die aus der Kolbeneinheit austretenden Luftpulsationen eliminiert werden, und dient als Speichertank.

Dank des Empfängers ist es möglich, den Druck auf dem gleichen Niveau zu halten und Luft gleichmäßig auszugeben. Zur Sicherheit am Empfänger Notentlastungsventil, ausgelöst durch Erhöhen des Drucks im Tank auf kritische Werte.

Dass der Kompressor im Automatikmodus arbeiten kann, ist darauf festgelegt Druckschalter (Druckschalter). Wenn der Druck im Empfänger die erforderlichen Werte erreicht, öffnet das Relais den Kontakt und der Motor stoppt. Umgekehrt schließt der Druckschalter die Kontakte, wenn der Druck im Empfänger auf die festgelegte untere Grenze fällt.und das Gerät nimmt den Betrieb wieder auf.

Funktionsprinzip

Das Funktionsprinzip eines Kolbenkompressors kann wie folgt beschrieben werden.

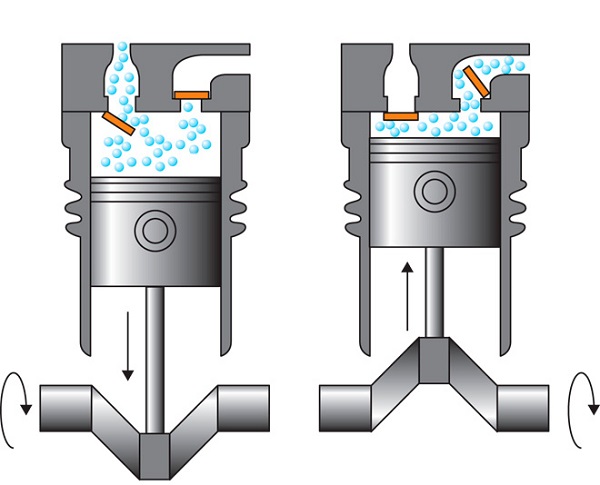

- Wenn der Motor startet, beginnt sich die Kurbelwelle zu drehen und überträgt Hubbewegungen durch die Pleuelstange auf den Kolben.

- Der Kolben bewegt sich nach unten und erzeugt im Zylinder ein Vakuum, unter dessen Einfluss sich das Einlassventil öffnet. Aufgrund des Luftdruckunterschieds wird es in den Zylinder gesaugt. Vor dem Eintritt in die Kompressionskammer strömt die Luft durch den Reinigungsfilter.

- Ferner beginnt sich der Kolben aufwärts zu bewegen. In diesem Fall befinden sich beide Ventile im geschlossenen Zustand. Im Moment der Kompression im Zylinder beginnt der Druck zu steigen, und wenn er ein bestimmtes Niveau erreicht, öffnet das Auslassventil.

- Nach dem Öffnen des Auslassventils wird die Druckluft zum Auffangbehälter geleitet.

- Wenn ein bestimmter Druck im Empfänger erreicht wird, wird der Druckschalter ausgelöst und die Luft wird angehalten.

- Wenn der Druck im Empfänger auf die eingestellten Werte fällt, startet der Druckschalter den Motor erneut.

Häufige Fehler und deren Beseitigung

Die Hauptprobleme beim Betrieb des Luftkompressors, die mit eigenen Händen beseitigt werden können, sind folgende:

- Motor startet nicht;

- Motor brummt aber nicht an;

- Luft (am Auslass) hat Wasserpartikel;

- Leistungsabfall der Einheit;

- Überhitzung des Kompressorkopfes;

- Überhitzung der Einheit;

- klopfen Sie an den Zylinder;

- klopfen Sie an das Kurbelgehäuse;

- Ölleckage aus dem Kurbelgehäuse;

- Schwungradstau;

- Der Empfänger hält keinen Druck.

- Einheit entwickelt keinen Impuls.

Aggregatmotor startet nicht

Vergewissern Sie sich vor allem, wenn der Motor der Einheit ausfällt, dass das Netz unter Spannung steht. Achten Sie auch nicht darauf, das Netzkabel auf Beschädigungen zu prüfen. Überprüfen Sie als Nächstes die Sicherungen, die bei einer Änderung der Versorgungsspannung durchbrennen können. Wenn das Kabel oder die Sicherungen einen Fehler aufweisen, sollten diese ersetzt werden.

Beeinflusst auch den Motorstart Druckschalter. Bei falscher Konfiguration schaltet sich das Gerät nicht mehr ein. Um die Funktion des Relais zu überprüfen, müssen Sie die Luft aus dem Empfänger ablassen und das Gerät erneut einschalten. Wenn der Motor läuft, nehmen Sie die korrekte (gemäß den Anweisungen) Einstellung des Druckschalters vor.

In einigen Fällen startet der Motor möglicherweise nicht Aktivierung des thermischen Relais. Dies ist normalerweise der Fall, wenn das Gerät im Intensivmodus arbeitet, fast ohne Unterbrechung. Damit das Gerät wieder funktioniert, muss es einige Zeit zum Abkühlen geben.

Motor summt, startet jedoch nicht

Das Summen des Motors, ohne dass der Rotor gedreht wird, kann daran liegen Niederspannungsnetz, ab- Was fehlt ihm die Kraft zum Laufen. In diesem Fall kann das Problem durch die Installation eines Spannungsreglers gelöst werden.

Außerdem kann der Motor die Kurbelwelle nicht kurbeln, wenn Empfängerdruck zu hochund Druckwiderstand tritt auf. Ist dies der Fall, muss die Luft ein wenig entlüftet und der Druckschalter eingestellt oder ersetzt werden. Ein erhöhter Druck im Empfänger kann auch bei einem fehlerhaften Überdruckventil auftreten. Es muss entfernt und gereinigt werden, und im Falle seiner Zerstörung muss es ersetzt werden.

Abluft hat Wasserpartikel

Wenn Luft aus dem Empfänger austritt, schlägt das Lackieren der Oberfläche fehl. In den folgenden Fällen können Wasserpartikel in der Druckluft vorhanden sein.

- In dem Raum, in dem das Gerät arbeitet, hohe Luftfeuchtigkeit. Der Raum muss gut belüftet sein oder ein Feuchtigkeitsabscheider muss am Kompressor installiert werden (siehe Abbildung unten).

- Wasser im Empfänger angesammelt. Es ist erforderlich, regelmäßig Wasser aus dem Auffangbehälter durch das Ablassventil abzulassen.

- Fehlerhafte Wasserfalle Das Problem wird durch Ersetzen dieses Elements gelöst.

Leistungsabfall der Einheit

Die Leistung des Geräts kann reduziert werden, wenn Kolbenringe verbrennen oder verschleißen. Dadurch wird der Komprimierungsgrad reduziert und das Gerät kann nicht im Standardmodus betrieben werden. Wenn sich diese Tatsache bei der Demontage des Zylinders bestätigt, sollten die verschlissenen Ringe ausgetauscht werden.

Ein Leistungsabfall kann auch dazu führen Ventilplattenwenn sie kaputt sind oder stecken bleiben. Fehlerhafte Platten sollten ersetzt und verstopfte Platten gespült werden. Die häufigste Ursache für einen Machtverlust im Aggregat ist jedoch Luftfilter verstopftdas sollte regelmäßig gespült werden.

Überhitzung des Kompressorkopfes

Der Kolbenkopf kann bei Überhitzung überhitzen später Ölwechsel oder wenn Sie ein Schmiermittel verwenden, das nicht mit dem im Pass angegebenen Schmierstoff übereinstimmt. In beiden Fällen sollte das Öl durch einen speziellen Kompressor mit einer Viskosität ersetzt werden, deren Wert im Pass der Einheit angegeben ist.

Außerdem kann es zu einer Überhitzung des Kolbenkopfes kommen. Pleuelschrauben zu fest anziehenwegen dem, was das Öl auf den Linern schlecht geht. Der Fehler wird durch Lösen der Pleuelbolzen behoben.

Überhitzung der Einheit

Normalerweise kann es zu Überhitzung des Geräts kommen, wenn im Intensivmodus oder bei erhöhten Umgebungstemperaturen im Raum gearbeitet wird. Wenn das Gerät während des normalen Betriebs und der normalen Innentemperatur immer noch überhitzt, kann der Fehler durch verursacht werden verstopfter Luftfilter. Es sollte entfernt und gespült werden, dann gut trocknen.

Schlag auf den Zylinder

Angerufen Bruch oder Verschleiß der Kolbenringe aufgrund der Rußbildung.Normalerweise erscheint es, wenn Sie Öl von geringer Qualität verwenden.

Es kann auch ein Schlag auf den Zylinder auftreten Verschleiß an der Pleuel- oder Kolbenbolzenbuchse. Um das Problem zu beheben, sollten diese Teile durch neue ersetzt werden. Wenn der Zylinder und der Kolben verschlissen sind, besteht die Reparatur des Luftkompressors darin, den Zylinder zu bohren und den Kolben auszutauschen.

Schlag im Kurbelgehäuse

Das Auftreten eines Klopfens am Kurbelgehäuse während des Betriebs der Einheit wird durch die folgenden Fehler verursacht.

- Bolzen der Pleuelstange gelöst. Die Schrauben müssen mit der erforderlichen Kraft angezogen werden.

- Kurbelwellenlager außer Betrieb. Lager müssen gewechselt werden.

- Verschlissene Kurbelwelle Kurbelwelle Kurbelwelle und Pleuelbuchsen. Die Beseitigung dieser Fehler besteht darin, die Kurbelzapfen auf die Reparaturgröße zu verarbeiten. Einsätze ändern sich auch zu ähnlichen Teilen der Reparaturgröße.

Andere Mängel

Wenn Öllecks aus dem Kurbelgehäuse festgestellt werden, sollte dies zunächst überprüft und ggf. Dichtungen ersetzen. Wenn sich das Schwungrad nicht dreht, liegt der Kolben an der Ventilplatte an. Zwischen dem Kolben und der Ventilplatte muss ein Spalt (0,2-0,6 mm) vorhanden sein.Wenn der Druck im Empfänger abfällt und das Gerät ausgeschaltet ist, sollte das Rückschlagventil gereinigt oder ersetzt werden.

Wenn sich der Kompressor schlecht entwickelt, kann der Grund darin liegen Antriebsriemen lösenwelche Spannung soll gestärkt werden. Verhindern Sie auch, dass sich der Motor entwickelt fehlerhaftes Rückschlagventil. Es sollte durch ein neues ersetzt werden.

So wechseln Sie das Öl im Luftkompressor

Es ist ziemlich schwierig, die Gesamtstunden der Einheit zu berechnen. Es ist jedoch immer noch empfehlenswert, die Aufzeichnungen aufzubewahren, da der rechtzeitige Austausch des Öls im Gerät seine Lebensdauer erheblich verlängert. Bei einem neuen Gerät sollte der erste Ölwechsel im Durchschnitt nicht mehr als 50 Stunden betragen. Die nachfolgende Wartung des Kompressors für den Schmierstoffwechsel wird bereits für die in den Anweisungen für den Kompressor angegebene Stundenzahl ausgeführt. In jedem Fall unterscheidet sich dieser Indikator je nach Modell des Geräts.

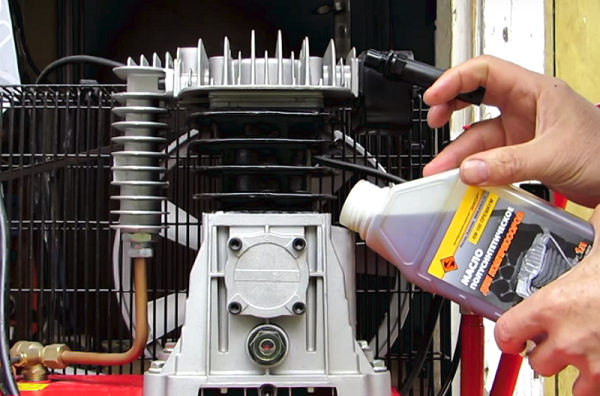

Öl für Luftkompressor ist besser Marke verwendenSpeziell für dieses Gerät entwickelt. Wenn es schwierig ist, Markenöl zu finden, können Sie es durch ein Kompressoröl mit der erforderlichen Viskosität ersetzen.

Es ist wichtig! Einfaches Motoröl darf nicht in das Gerät eingefüllt werden!

Das Wechseln des Öls in der Vorrichtung zur Luftkompression ist also wie folgt.

- Zuerst müssen Sie das Gerät vom Stromnetz trennen und die Luft vollständig aus dem Receiver lüften. Die Pfeile auf allen Messgeräten müssen auf Null stehen.

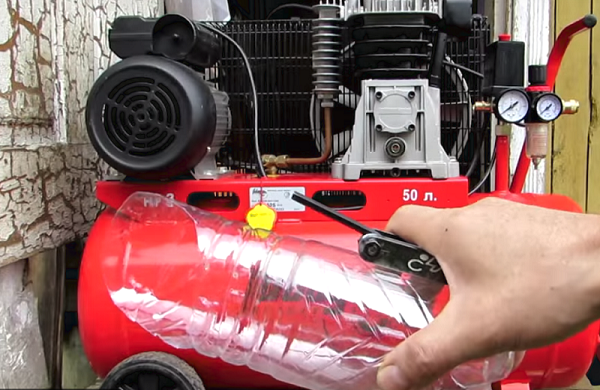

- Stellen Sie aus einer Plastikflasche einen Behälter her, in den das Schmiermittel fließt.

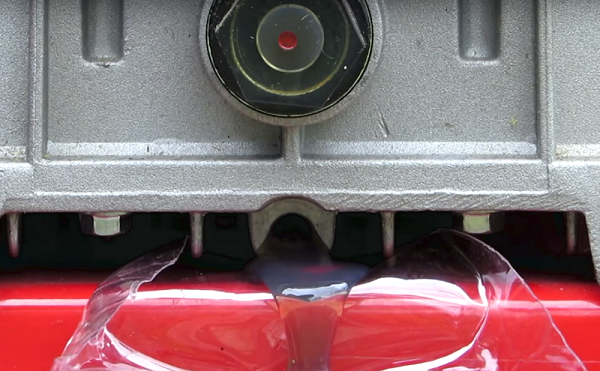

- Setzen Sie den Behälter unter dem Loch ein, um das Fett abzulassen, und lösen Sie die Verschlusskappe, die es verschließt. OK, Fett sollte nicht zu hell oder dunkel sein. Leichtes Fett besagt, dass es Feuchtigkeit bekommt. Zu dunkles Öl - das Ergebnis einer Überhitzung des Geräts.

- Wenn das Schmiermittel nicht mehr aus dem Kurbelgehäuse fließt, ziehen Sie die Mutter wieder fest.

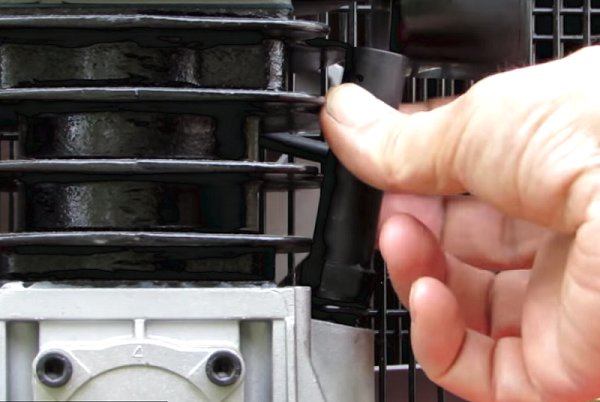

- Schrauben Sie anschließend den Entlüfter aus dem Einfüllloch im Kurbelgehäuse.

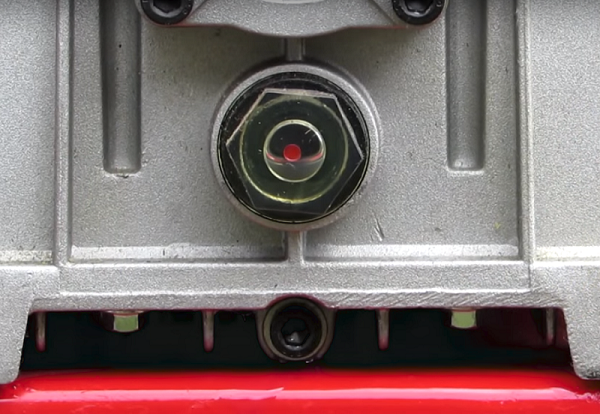

- Fett in das Kurbelgehäuse gießen. Es ist bequemer, Öl durch eine Gießkanne zu gießen, um ein Verschütten zu verhindern. Füllen Sie mit der Fettmenge zu erreichte den Benchmark im Sichtfenster.

In Zukunft sollten Sie ständig den Ölstand im Kurbelgehäuse überwachen und gegebenenfalls nachfüllen.

/rating_off.png)