Welche Verdichtertypen gibt es?

Der Kompressor ist eine Einheit zum Komprimieren und Fördern verschiedener Gase, einschließlich Luft, zu verschiedenen Instrumenten und pneumatischen Werkzeugen. Kompressorausrüstung ist in Industrie, Bauwesen, Medizin usw. weit verbreitet. Bestehende Verdichtertypen und ihre Klassifizierung bestimmen die Kriterien für den Betrieb dieser Geräte.

Inhalt

Klassifizierung von Kompressoren nach dem Funktionsprinzip

Nach dem Arbeitsprinzip werden Kompressoren in volumetrisch und dynamisch eingeteilt.

Voluminös

Dies sind Einheiten funktionierende Kameras habenin dem das Gas komprimiert wird. Die Kompression tritt aufgrund periodischer Änderungen des Volumens der mit dem Eingang (Ausgang) der Vorrichtung verbundenen Kammern auf. Verhindern, dass das Gas aus dem Gerät zurückfließt Stellen Sie das Ventilsystem ein die sich an einer bestimmten Stelle des Füllens und Entleerens der Kammer öffnen und schließen.

Dynamisch

In dynamischen Kompressoren tritt aufgrund von ein Anstieg des Gasdrucks auf Beschleunigung seiner Bewegung. Dadurch wird die kinetische Energie der Gaspartikel in Druckenergie umgewandelt.

Es ist wichtig! Dynamische Kompressoren unterscheiden sich vom offenen Volumenstromteil. Das heißt, mit einer festen Welle kann es in jede Richtung geblasen werden.

Arten von volumetrischen Kompressoren

Die volumetrische Kompressorausrüstung ist in 3 Gruppen unterteilt:

- Membran;

- Kolben;

- Dreh.

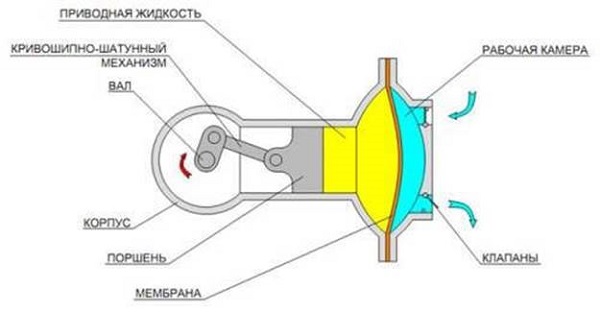

Membran

Habe in der Arbeitskammer elastische MembranIn der Regel Polymer. Aufgrund der Hin- und Herbewegungen des Kolbens wird die Membran in verschiedene Richtungen gebogen. Durch Membranbewegungen verändert sich das Volumen der Arbeitskammer. Ventile lassen je nach Position der Membran entweder Luft in die Kammer oder geben sie frei.

Die Membran kann durch einen pneumatischen, Membrankolben, elektrischen oder mechanischen Antrieb in Bewegung gesetzt werden.

Es ist wichtig! In Membranvorrichtungen steht Luft oder Gas beim Durchlaufen der Arbeitskammer nicht in Kontakt mit anderen Einheiten der Einheit (außer der Membran und dem Gehäuse). Dadurch wird am Auslass hochreines Gas erhalten.

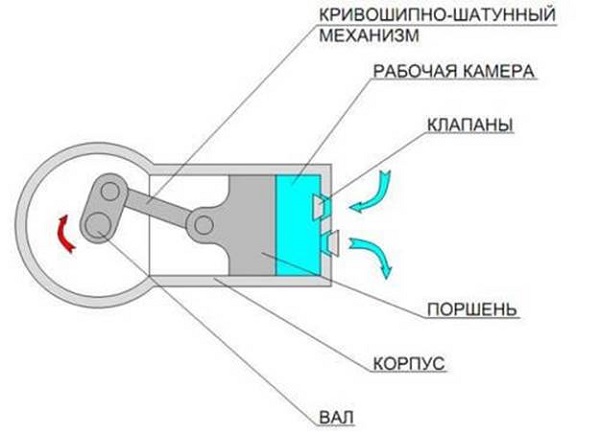

Kolben

Aufgrund der Präsenz Kurbelmechanismus Der Kolben bewegt sich in der Arbeitskammer hin und her, wodurch sein Volumen abnimmt oder zunimmt.

Bei Hubkolbenverdichtern sind in der Arbeitskammer Einwegventile installiert, die die Luftbewegung in die entgegengesetzte Richtung blockieren. Trotz guter Leistung haben Kolbeneinheiten Nachteile: ein ziemlich hohes Geräuschniveau und spürbare Vibrationen.

Rotary

In Rotationskompressoren wird Luft komprimiert Drehelemente - Rotoren. Jedes Element hat, abhängig von der Länge und der Steigung der Schraube, einen konstanten Kompressionswert, der auch von der Form des Gasauslasses abhängt.

In solchen Kompressoren sind keine Ventile installiert.Das Design des Geräts enthält auch keine Komponenten, die ein Ungleichgewicht verursachen können. Daher kann mit einer hohen Rotationsgeschwindigkeit gearbeitet werden. Mit dieser Ausgestaltung der Vorrichtung erreicht der Gasstrom hohe Werte bei kleine Abmessungen des Kompressors selbst.

Rotationskompressoren sind in mehrere Unterarten unterteilt.

Ölfrei

Sie haben ein asymmetrisches Schneckenprofil, das den Wirkungsgrad der Einheit aufgrund der Verringerung von Gaslecks während der Kompression erhöht. Um eine synchrone Gegendrehung der Rotoren sicherzustellen, wird ein Außenzahnradzug verwendet. Während des Betriebs berühren sich die Rotoren nicht und sie müssen nicht geschmiert werden, sodass die Luft, die das Gerät verlässt, keine Verunreinigungen aufweist.. Um interne Leckagen zu reduzieren, werden Teile der Einheit und des Gehäuses mit hoher Präzision gefertigt. Auch ölfreie Maschinen kann mehrstufig seinum die Temperaturdifferenz zwischen dem Lufteinlass und -auslass der Vorrichtung zu beseitigen, was den Druckanstieg begrenzt.

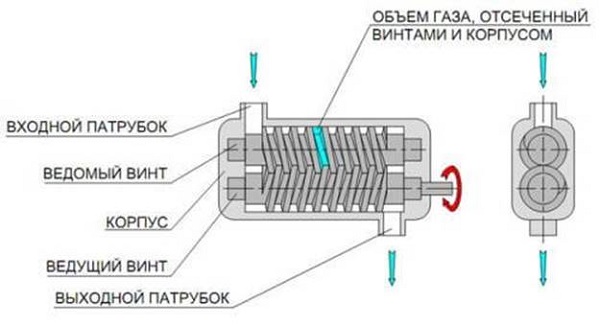

Schraube

Bestehend aus einer oder mehreren Schrauben, die in einem versiegelten Gehäuse installiert sind.

Der Arbeitsraum wird zwischen dem Gehäuse und den Schrauben geschaffen, wenn sie sich drehen.Diese Art von Kompressor ist anders gute leistung und kontinuierliche luftzufuhr. Um die Reibung zwischen den Schrauben im Haken zu reduzieren, was den Verschleiß der Teile erhöht, wird ein Schmiermittel verwendet. Wenn Sie Druckluft (Gas) ohne Schmiermittelverunreinigungen erhalten möchten, verwenden Sie ölfreie Schraubvorrichtungen. In letzterem werden bewegliche Teile hergestellt, um die Reibungskraft zu reduzieren aus Antifriction-Materialien.

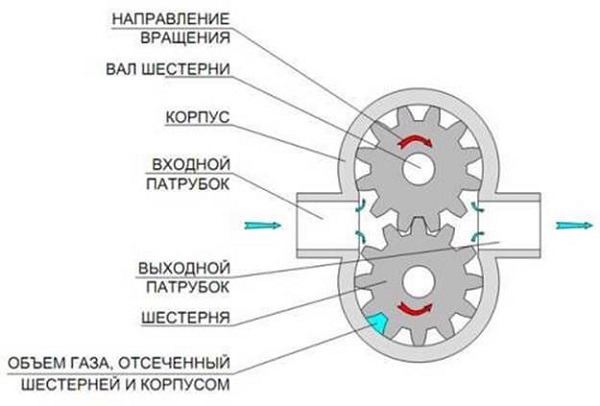

Gears

Diese Kompressoren werden auch als Getriebe bezeichnet Die Hauptteile sind Zahnräder. Beim Drehen drehen sie sich in entgegengesetzte Richtungen und bilden eine Arbeitskammer zwischen den Zähnen und den Gehäusewänden.

Wenn die Zähne auf der Seite des Auslasses der Einheit in Eingriff kommen, nimmt das Volumen der Kammer ab, wodurch Luft unter Druck durch die Düse abgelassen wird. Kompressoren dieses Typs werden häufig in Situationen verwendet, in denen die Zufuhr von Luft oder Gas unter hohem Druck nicht erforderlich ist.

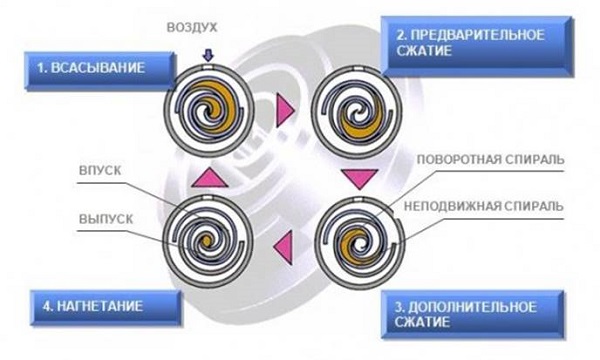

Spirale

Dies ist eine Art ölfreier Rotationskompressoren. Spiralvorrichtungen komprimieren das Gas ebenfalls in einem Volumen, das allmählich abnimmt.

Die Hauptelemente dieser Einheit sind Spiralen. Eine Helix ist bewegungslos im Kopra-Gerät fixiert. Der andere ist mobil, verbunden mit dem Laufwerk. Die Phasenverschiebung zwischen den Spiralen beträgt 180 °, wodurch Luftkammern mit variablem Volumen gebildet werden.

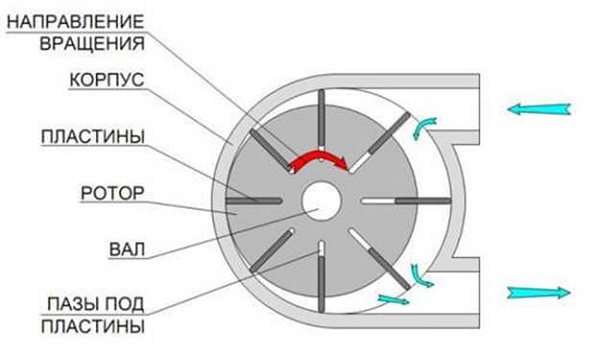

Drehteller

Der Lamellenkompressor hat einen geschlitzten Rotor. Sie legten eine bestimmte Anzahl von beweglichen Platten ein. Wie aus der Abbildung unten ersichtlich, fällt die Rotorachse nicht mit der Körperachse zusammen.

Beim Drehen des Rotors werden die Platten durch eine Zentrifugalkraft von ihrer Mitte zum Umfang bewegt und gegen die Innenfläche des Körpers gedrückt. Infolgedessen werden kontinuierlich Arbeitskammern geschaffen, die durch benachbarte Platten und Rotor- und Apparatekörper begrenzt sind. Auf Kosten der versetzte Achsen Das Volumen der Arbeitskammern ändert sich.

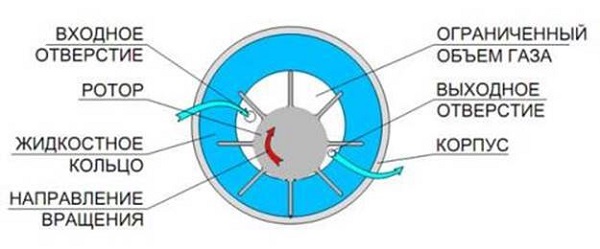

Flüssigkeitsring

In diesen Einheiten Hilfsflüssigkeit wird verwendet. Ein Rotor mit Platten ist in einem statisch festen Gehäuse eingebaut.

Die Konstruktionsmerkmale dieser Einheit sind die versetzten Achsen des Rotors und des Körpers relativ zueinander. Eine Flüssigkeit wird in den Körper eingegossen, der die Form eines Rings annimmt und sich an den Wänden der Vorrichtung festhält, weil er durch die Rotorblätter weggeworfen wird.Wenn dies geschieht, wird der mit Gas gefüllte Arbeitsraum zwischen dem Flüssigkeitsring, dem Gehäuse und den Rotorblättern eingeschränkt. Das Volumen der Arbeitskammern wird mittels eines rotierenden Rotors mit versetzter Achse verändert.

Es ist wichtig! Um zu verhindern, dass das gepumpte Gas die flüssigen Partikel mitnimmt, installieren Flüssigkeitstrenneinrichtungen eine Trenneinheit, die Feuchtigkeit aus der Luft abschneidet. Bei Geräten dieser Art ist auch ein System installiert, das Wasser für die Arbeitskammer mit Hilfsflüssigkeit versorgt.

Arten von dynamischen Kompressoren

Geräte mit einem dynamischen Wirkprinzip werden in Axial, Zentrifugal und Jet unterteilt. Sie unterscheiden sich in der Art des Flügelrads und der Luftströmungsrichtung.

Hinweis! Dynamische Fahrzeuge werden auch als Turbokompressoren bezeichnet, da ihre Konstruktion einer Turbine ähnelt.

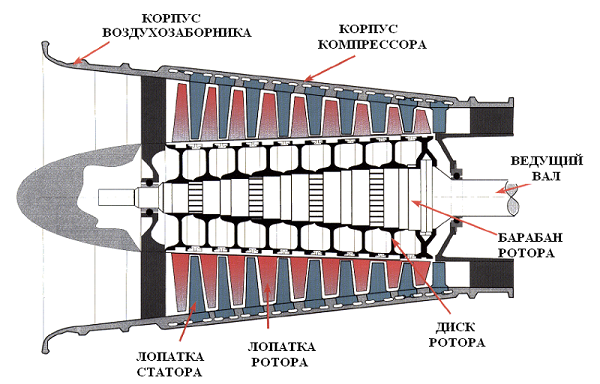

Axialfahrzeuge

Bei Axialkompressoren bewegt sich der Gasstrom entlang der Drehachse der Welle durch feste Führungen und bewegliche Laufräder. Die Luftströmungsrate in der axialen Vorrichtung wird allmählich gewonnen, und die Energieumwandlung findet in den Führungen statt.

Axialkompressoren zeichnen sich aus durch:

- hohe Geschwindigkeit;

- hoher Wirkungsgrad;

- hoher Luftstrom;

- kompakte Größe.

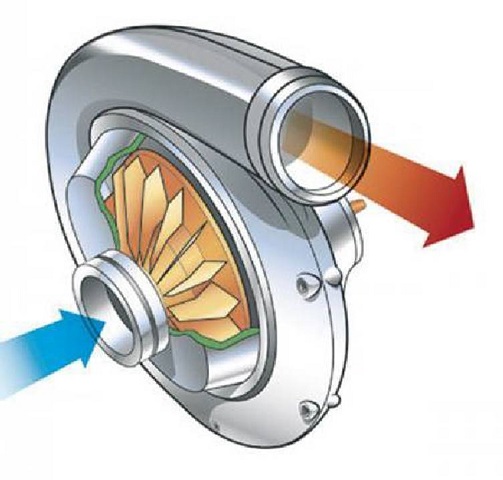

Zentrifugaleinheiten

Zentrifugalkompressoren sind dafür vorgesehen radialer Luftaustritt. Der Luftstrom, der auf ein rotierendes Flügelrad mit radial angeordneten Flügelrädern aufgrund von Zentrifugalkräften fällt, wird auf die Gehäusewände ausgestoßen. Weiter strömt die Luft in den Diffusor, wo der Kompressionsprozess stattfindet.

Zentrifugaleinrichtungen haben keine Hin- und Herbewegungen, daher sorgen sie für einen gleichmäßigen Luftstrom, dessen Kraft regulierbar ist. Auch dieser Gerätetyp ist langlebig und wirtschaftlich.

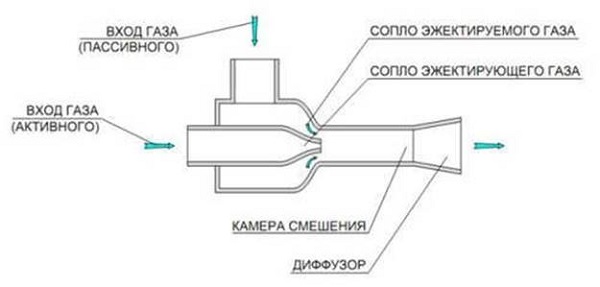

Jet-Kompressoren

In der Vorrichtung des Jet-Prinzips wird das Wirkprinzip zur Druckerhöhung des Gases (passiv) eingesetzt aktive Gasenergie.

Hierzu werden dem Gerät 2 Gasströme zugeführt: einer mit niedrigem Druck (passiv) und der zweite mit hohem (aktiv). Am Auslass der Vorrichtung wird ein Gasstrom mit einem Druck gebildet, der höher als der passive ist, jedoch niedriger als der des aktiven Gases.

Es ist wichtig! Ein besonderes Merkmal von Jet-Kompressoren ist die einfache Konstruktion, das Fehlen beweglicher Teile und die hohe Zuverlässigkeit.

Klassifizierung von Kompressoren durch andere Parameter

Neben der Klassifizierung von Kompressoren nach dem Kompressionsprinzip ist es üblich, diese Einheiten nach folgenden Parametern zu unterteilen:

- Laufwerkstyp. Kompressoren können sowohl mit Elektromotoren als auch mit Verbrennungsmotoren (ICE) arbeiten. Dementsprechend sind die Geräte direkt (koaxial) und riemengetrieben. Ein Kompressor mit Direktantrieb ist in der Regel eine Wohneinheit. Der Koaxialkompressor zieht den Verbraucher zu einem erschwinglichen Preis an und wird häufig in Sommerhäusern in Garagen usw. eingesetzt, da der von dem Gerät gelieferte Luftdruck nicht über 0,8 MPa liegt. Wenn wir den Benzin- und Dieselkompressor vergleichen, ist der letztere zuverlässiger im Betrieb. Diesel hat auch eine einfachere Vorrichtung und ist leicht zu warten.

- Kühlsystem. Geräte sind flüssigkeits- oder luftgekühlt oder ohne.

- Betriebsbedingungen. Die Geräte können stationär sein und nur innerhalb des Stromnetzes arbeiten, und mobile (tragbare) Geräte, die im Freien und bei niedrigen Temperaturen arbeiten dürfen.Beispielsweise werden mobile Kompressoren mit Verbrennungsmotor häufig dort eingesetzt, wo es keine zentrale Stromversorgung gibt.

- Enddruck. Entsprechend diesem Parameter sind die Geräte in vier Gruppen unterteilt. Niederdruckeinheiten (0,15-1,2 MPa) werden als Teil von Anlagen zum Verdichten von Gasen (Luft) verwendet. Vorrichtungen mit mittlerem Druck (1,2-10 MPa) werden zur Trennung, zum Transport und zur Verflüssigung von Gasen in der Ölraffinierungs-, Gas- und chemischen Industrie verwendet. In Anlagen zur Synthese von Gasen werden Hochdruck- (10-100 MPa) und Ultrahochdruckgeräte (über 100 MPa) eingesetzt.

- Leistung. In Volumeneinheiten für einen bestimmten Zeitraum angegeben (m3/ min) Die Leistung der Einheit hängt von Parametern wie der Drehzahl der Welle, dem Durchmesser des Zylinders und dem Hub des Kolbens ab. Je nach Leistung ist es üblich, die Geräte in 3 Kategorien einzuteilen: klein - bis zu 10 m3/ min; Durchschnitt - von 10 bis 100 m3/ min; groß - über 100 m3/ min

Darüber hinaus werden Kompressoren je nach Anwendungsbereich in Universalgeräte, Petrochemie, Chemie, Energie usw. unterteilt.

/rating_off.png)