Schraubenkompressortypen und ihre Vorteile

Schraubenkompressoren sind das effektivste Werkzeug für die Organisation pneumatischer Systeme, da sie im Vergleich zu anderen Gerätetypen, die Gase und Luft komprimieren, kompakte Abmessungen, ein geringes Gewicht, ein geringes Geräusch und Vibrationen aufweisen.

Inhalt

Unterschiede und Vorteile von Schraubenkompressoren gegenüber Kolbenkompressoren

Der erste Unterschied zwischen Schrauben- und Kolbenkompressoren besteht in ihrem Design. Die Hauptsache ist, was Schraubenkompressoren von Kolbenkompressoren unterscheidet.. In den Schneckeneinheiten werden Rotoren mit schrägverzahnten, aufeinander zu rotierenden Zähnen verwendet. Und im Kolben - der Kolben, der im Zylinder eine Hin- und Herbewegung ausführt. Aufgrund der oben beschriebenen Konstruktionsunterschiede hat der Schraubenkompressor ein geringes Gewicht und kompakte Abmessungen.

Auch anders Einspritzmethode und Luftspeicherung. Schraubmaschinen erzeugen einen konstanten Luftstrom. Kolbenkompressoren hingegen geben Luft in Impulsen ab, deren Frequenz den Bewegungen des Kolbens entspricht. Zur Erzeugung eines konstanten Flusses an die Kolbenvorrichtung wird daher der Aufnehmer angeschlossen.

Die Vorteile von Schraubenkompressoren gegenüber Kolbenkompressoren liegen auf der Hand.

- Energie sparen. Es wird durch die Verwendung von Schraubenblöcken der neuesten Generation und einer automatischen Steuerung der Luftzufuhr eingespart. Dadurch sinkt der Stromverbrauch um ca. 30%.

- Niedrige Wartungskosten. Im Durchschnitt ist die Wartung der Kolbenbaugruppen alle 500 Betriebsstunden erforderlich. Schraubenmaschinen müssen nach 4000-8000 Betriebsstunden inspiziert werden.

- Lange Lebensdauer. Kompressoren mit Schneckenwirkungsprinzip können mehrere Jahre hintereinander ohne Reparatur arbeiten. Dies ist auf das Fehlen eines Ventilsystems und das Vorhandensein eines einfachen Schmier- und Kühlsystems zurückzuführen. Auf dem Schraubenpaar des Geräteherstellers seit 2 Jahren. Wie die Praxis zeigt, können die Geräte funktionieren, ohne ein Schraubenpaar von 7-8 Jahren zu ersetzen. Während dieser Zeit müssen unter den Bedingungen eines Unternehmens ungefähr 5 Kolbenkompressoren mit einer ähnlichen Kapazität geändert werden.

- Niedrige Installations- und Inbetriebnahmekosten. Wie bereits erwähnt, sind die Schraubeinheiten klein und erzeugen fast keine Geräusche und Vibrationen. Daher wird Geld für die Installation und Installation von Geräten gespart, da sie nicht auf einem Fundament oder in einem separaten Raum installiert werden müssen.

- Hervorragende technische Spezifikationen. Schraubeinheiten sind äußerst wettbewerbsfähige Geräte mit den folgenden technischen Eigenschaften: Wirkungsgrad von bis zu 95% (bei Kolbeneinheiten erreicht der Wirkungsgrad nicht 60%); Kapazität über 40 m3/ min; Ausgangsdruck bis 9 kgf / cm2.

Gerät und Funktionsprinzip von Schraubenkompressoren

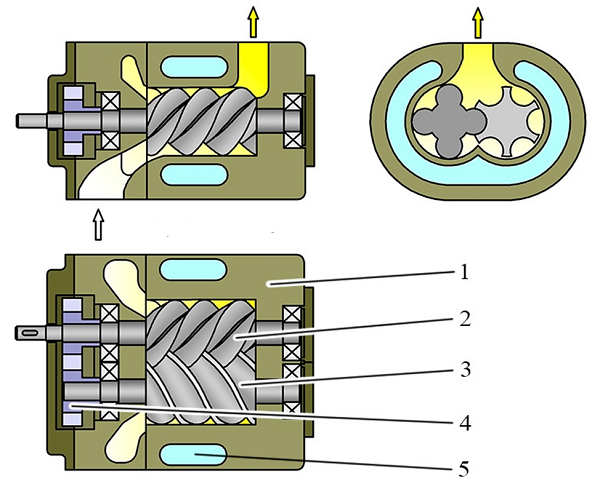

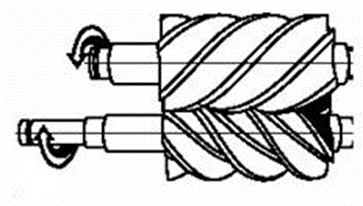

Die Hauptkomponente des Schraubenkompressors ist Schraubenblock (siehe Abbildung unten). Sie besteht aus einem Körper (1), in dem sich ein Schraubenpaar (2 und 3) befindet.

Die Rotoren im Mittelteil weisen Verdickungen auf, an denen das Schneckenprofil geschnitten wird. Diese Schrauben sind so eingestellt, dass sich zwischen ihnen ein Spalt im Bereich von 0,1 bis 0,4 mm befindet. Das Rotorpaar ist entweder auf Buchsen oder auf Lagern montiert. Die Drehung der Schrauben wird mit Hilfe von Zahnrädern (4) synchronisiert, die auf den Wellen der Rotoren befestigt sind. Um die Dichtheit des Körpers sicherzustellen, wird er mit Verschraubungen und Dichtungen montiert.

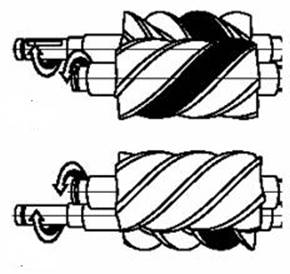

Es ist wichtig! Die Antriebsschraube der Einheit hat eine konvexe und breite Zahnform, während die Folgeschraube dünn und konkav ist.

Das Verdichtergehäuse weist auch Kühlräume (5) auf, in die gegebenenfalls Fluid zugeführt wird. Der Antrieb des Kompressors kann sowohl direkt als auch Riemen sein.

Das Funktionsprinzip der Dreheinheit ist wie folgt.

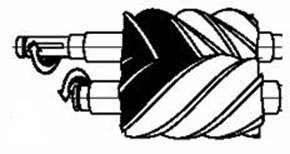

- Wenn sich die Schrauben drehen, beginnt Luft durch den Einlass in den Ansaugraum zu strömen, wo sich das Rotorpaar befindet. In diesem Stadium füllt die Luft die Schraubenvertiefungen über die gesamte Länge (Abb. 1).

- Wenn sich die Rotoren zueinander drehen, wird das Ansaugvolumen vom Einlass abgeschnitten.In diesem Stadium wird Öl eingespritzt, um die Spalte zwischen den Schrauben abzudichten und sie zu schmieren. Das ankommende Öl absorbiert auch die Wärme, die durch die Verdichtung der Luft erzeugt wird, und übernimmt die Kühlfunktion. Mit dem weiteren Drehen der Schrauben nimmt das Volumen der Arbeitskammer ab und der Druck in ihr steigt an.

- In dem Moment, in dem die Schraubenböden mit dem Kompressorauslass verbunden sind, stoppt die Kompression in der Kammer und die Ausgabe des Druckluft-Öl-Gemisches beginnt durch das Auslassfenster der Einheit.

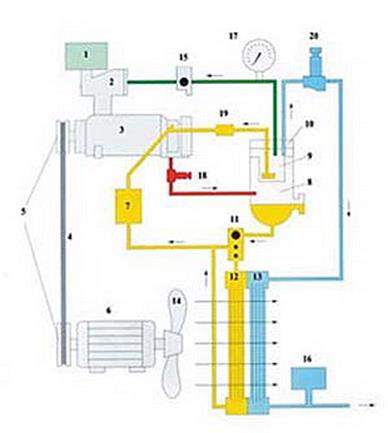

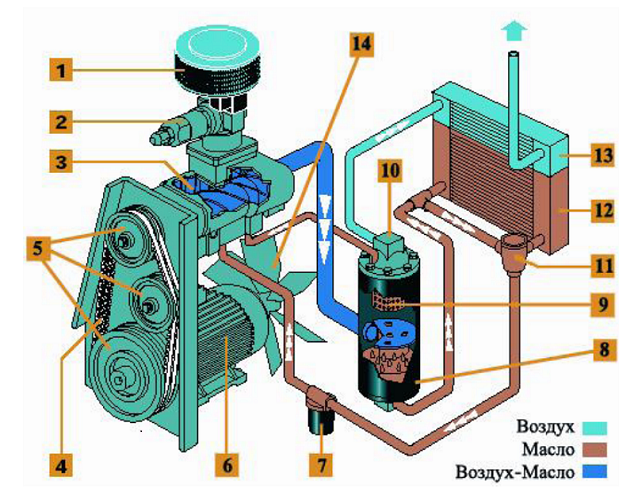

Die Vorrichtung des Schraubenkompressors unterscheidet sich merklich von der Vorrichtung der Kolbeneinheit. Unten ist der Schraubenkompressor-Kreislauf, die die folgenden Elemente enthält.

- Filter. Zur Reinigung der in das Gerät eingesaugten atmosphärischen Luft.

- Saugventil. Beeinträchtigt die Emission von Öl und Luft bei einem Stopp des Kompressors.

- Schraubenblock. Es ist die Hauptarbeitseinheit der Einheit, bestehend aus einem im Gehäuse platzierten Schraubenpaar. Neben der Düse (18) ist ein Thermoschutzsensor installiert, der den Motor abschaltet, wenn die Temperatur über 105 ° C am Auslass des Schraubenblocks liegt.

- Riemenantrieb. Entwickelt, um die Drehbewegung vom Motor auf die Schrauben zu übertragen. Der Antrieb besteht aus 2 Riemenscheiben. Eine Riemenscheibe ist an der Motorwelle und die andere an der Antriebswelle des Schraubenblocks montiert.

- Riemenscheiben Die Drehzahl des Rotorpaares hängt von ihrer Größe ab. Die Riemenscheiben sind mittels eines Antriebsriemens miteinander verbunden.

- Motor Legt die Drehbewegung des Riemenantriebs fest, der wiederum den Schraubenblock antreibt.

- Ölfilter. Zum Reinigen des Öls, das zur Dreheinheit zurückkehrt.

- Primärölabscheider. In dieser Einheit wird das Öl mittels Fliehkraft von der Luft getrennt.

- Ölabscheiderfilter. Entwickelt für die Sekundärreinigung von Luft von Ölrückständen, dh besser. Am Austritt des Filters in die Luft können Restöldämpfe in einer Menge von 1,3 mg / m nachgewiesen werden3. Dieser Indikator für Kolbeneinheiten ist nicht erreichbar.

- Sicherheitsventil. Bietet Sicherheit beim Betrieb des Geräts. Wenn der Druck im Ölabscheider (8) überschritten wird, schaltet sich das Ventil ein und lässt es auf ein akzeptables Niveau fallen.

- Thermostat Dank ihm wird die optimale Temperatur der Ölzusammensetzung aufrechterhalten. Dieser kann den Kühlradiator ungehindert passieren, bis er eine Temperatur von 72 ° C erreicht.

- Ölkühler Dieser Tank erhält erhitztes Öl, getrennt von der Luft, um auf die gewünschte Temperatur abzukühlen.

- Luftkühler. Hiermit können Sie die Luft abkühlen, bevor sie den Verbrauchsstellen auf eine Temperatur von 15-20 ° C über der Umgebungstemperatur zugeführt wird.

- Fan Entwarf, alle Komponenten des Geräts zu kühlen.

- Ventil im Leerlauf. Es ist elektropneumatisch und dient zur Steuerung des Saugventils (2).

- Druckschalter. Dank ihm wird die Arbeit des Geräts im automatischen Modus geleistet. Bei der neuesten Generation von Kompressoren wird anstelle eines Druckschalters eine elektronische Steuerung installiert.

- Manometer. Zeigt den Druck im Gerät an.

- Outlet Durch sie gelangt Druckluft in die Verbrauchsstellen.

- Sichtprüfgerät. Hergestellt in Form einer transparenten Verdickung auf dem Rohr. Damit können Sie den Prozess der Ölrückführung steuern.

- Mindestdruckventil. Es ist im geschlossenen Zustand, bis der Druck auf 4 bar ansteigt. Da dieses Element den Kompressor vom Kompressor trennt, erfüllt es die Funktion eines Rückschlagventils, wenn das Gerät stoppt oder in den Ruhezustand wechselt.

Alle aufgelisteten Teile und Komponenten des Schraubenkompressors sind darin platziert Metallgehäuse mit schalldämpfender Masse bedeckt. Je nach Hersteller und Modell des Geräts kann das Gerät geringfügig von den oben genannten abweichen.

Wenn Sie im Detail nachdenken Funktionsprinzip des Schraubenkompressorsdann sieht es so aus (siehe Abbildung unten).

- Wenn das Gerät durch den Filter (1) eingeschaltet wird, beginnt Luft einzusaugen.

- Als nächstes dringt die Luft in den Saugregler (2) ein und bewegt sich dann zur Rotoreinheit (3).

- In der Dreheinheit wird Luft mit Öl gemischt und anschließend komprimiert. Das Öl tritt in genau dosierten Portionen in das Gerät ein.

- Das Luft-Öl-Gemisch tritt in den Abscheider (8) ein und passiert die Kartusche (9), wo es in Öl und Luft getrennt wird.

- Des Weiteren strömt reine Luft durch den Kühlradiator (13) und tritt aus der Einheit aus.

- Das im Abscheider (8) abgeschiedene Öl gelangt wieder in die Rotoreinheit.Die Temperatur des zurückfließenden Öls hängt davon ab, in welchem Kreis es sich bewegen wird - groß oder klein. Ist das Öl zu heiß, wird das Thermostatventil (11) aktiviert und leitet es in einem großen Kreis durch den Ölkühler (12).

- Bevor Sie vom Kühler zum Schraubenblock gelangen, wird das Öl im Filter (7) gereinigt.

- Das Schraubenpaar wird vom Motor (6) und dem Keilriemengetriebe (4 und 5) angetrieben.

Betriebsarten

Schraubenkompressoreinheiten, selbst die einfachsten, verfügen über 5 Betriebsmodi.

- Start. Dies ist der Startmodus der Einheit, wodurch die Überlastung des Stromnetzes beseitigt wird. Die Spannung wird allmählich an den Motor angelegt, so dass er erst nach 10-15 Sekunden zu arbeiten beginnt. nach dem Drücken des Netzschalters.

- Im Leerlauf In diesem Modus wird die Vorrichtung für den Volllastbetrieb vorbereitet. Die Rotoren werden vom Motor angetrieben und beginnen Luft einzuspritzen, jedoch mit geringer Leistung.

- Betriebsmodus. In diesem Modus wird die Einheit vollständig betrieben, deren Ausgabe Druckluft ist.

- Standby-Modus. Sie wird aktiviert, wenn im System ein bestimmter Druck erreicht wird.Im Standby-Modus werden alle Vorgänge im Kompressor angehalten, bis der Druck im System auf den Pegel sinkt, bei dem das Gerät eingeschaltet wird.

Tipp! Dieser Modus ist sehr praktisch, wenn der Kompressor während des Arbeitstages regelmäßig verwendet wird, da das Gerät nicht abgeschaltet werden muss. Seine Arbeit wird nur für eine bestimmte Zeit ausgesetzt.

- Stoppen Sie Dieser Modus führt zu einem reibungslosen Herunterfahren des Geräts. Am Anfang geht es in den Leerlauf, nach dem es sich vollständig ausschaltet. Dieser Modus verringert die Wahrscheinlichkeit von Ausfällen und Verschleiß von Teilen aufgrund eines starken Druckabfalls oder einer starken Spannung.

Einige Modelle von Schraubenkompressoren haben Stop-Alarm-Modus. Dieser Modus wird aktiviert, wenn Gerätestörungen auftreten oder wenn Druck und Temperatur im Gerät kritische Werte erreichen. Der Stop-Alarm-Modus arbeitet in der Regel automatisch. Um es manuell einzuschalten, befindet sich auf dem Bedienfeld des Geräts eine Taste.

Verschiedene Schraubenkompressoren

Bestehende Schraubenkompressortypen bestimmen ihren Einsatzbereich.Zum Beispiel sind industrielle, mit Öl gefüllte Einheiten vielseitig und in verschiedenen Bereichen weit verbreitet. Der Einsatz ölfreier Apparate ist jedoch nur in den Bereichen gefragt, in denen ein hoher Grad an Druckluftreinigung erforderlich ist, beispielsweise in der Lebensmittel-, Chemie- und Pharmaindustrie.

Ölfreie Maschinen

Ein ölfreier Kompressor verwendet kein Öl zur Luftkompression als Schmierung und Kühlung der Dreheinheit, daher enthält die von der Vorrichtung erzeugte Druckluft keine Schmiermittelpartikel. Ölfreie Einheiten sind in 2 Unterarten unterteilt: Schraubenkompression und Wasserfüllung.

Schraubenkompressoren trockene Kompression ausgestattet mit Synchronmotoren, die Schrauben antreiben, die nicht miteinander in Kontakt stehen. „Trockene“ Geräte haben eine geringere Produktivität (3,5 bar um 1 Stufe) als ölgefüllte Geräte. Wenn Sie die zweite Stufe anschließen, können Sie diesen Wert auf 10 bar erhöhen. Diese Maßnahme erhöht jedoch nur die Ausrüstungskosten, was aufgrund des Einsatzes von Doppelmotoren bereits recht hoch ist.

Wassergefüllter Apparat Sie sind am technologischsten und kombinieren alle Vorteile von ölfreien und ölgefüllten Geräten. Wassergefüllte Geräte können eine Kraft von bis zu 13 bar (1 Stufe) aufbringen. Auch Modelldaten sind umweltfreundlich, weil sie anstelle von Öl zur Kühlung reines Wasser verwenden. Da Wasser eine hohe Wärmekapazität und Wärmeleitfähigkeit hat, heizt es sich unabhängig von der Luftverdichtung durch eine dosierte Einspritzung auf maximal 12 ° C auf. Daraus folgt, dass mit einer Verringerung der Wärmebelastung der Geräteteile ihre Lebensdauer steigt und die Sicherheit und Zuverlässigkeit der Ausrüstung im Allgemeinen steigt.

Es ist wichtig! Die aus der wassergefüllten Einheit austretende Luft muss nicht gekühlt werden, da das im System zirkulierende Wasser immer eine Umgebungstemperatur hat.

Wassergefüllte Kompressoren haben während des Betriebs praktisch keinen Abfall. Außerdem sind diese Vorrichtungen billiger in der Herstellung, da in ihrer Konstruktion keine Ölfilter und Behälter für Altöl vorhanden sind.

Öleinfüllvorrichtungen

Die Öleinheit, wie oben erwähnt, hat 2 Rotoreneiner davon ist führend.Um physischen Kontakt zwischen den Rotoren zu vermeiden, wird Öl in das Gerät eingespritzt. Es sollte mit einer Geschwindigkeit von 1 l / min pro 1 kW Leistung des Geräts geliefert werden. Ölkompressoren haben Geräusche im Bereich von 60 bis 80 dB.

Je nach Motorleistung können Kompressoren zwischen 3 und 355 kW und je nach Leistung zwischen 0,4 und 54 m liegen3/ min Hochleistungsgeräte sind in der Regel stationär und werden in Werkstätten installiert. Trotzdem gibt es mobile Schraubenkompressoren, sowohl Benzin als auch Diesel.

Häufige Fehlfunktionen von Schraubenkompressoren und deren Beseitigung

Ein längerer Betrieb von Geräten führt dazu, dass entweder eine Wartung oder eine ernsthafte Reparatur erforderlich ist. Es gibt keine Ausnahmen und Kompressoren, deren Hauptknoten eine Dreheinheit ist.

In folgenden Fällen ist es durchaus möglich, Schraubenkompressoren mit eigenen Händen zu reparieren:

- das Gerät startet kaum;

- der Verdichter startet nicht neu;

- Es gibt keine Druckluft am Auslass des Geräts.

- geringe Produktivität;

- übermäßiger Ölverbrauch;

- unwillkürliche Betätigung des Sicherheitsventils;

- Thermostat für Abschaltgeräte;

- Trennen der Einheit mit einem Netzwerk-Chopper;

- Ausfall der Rotoreinheit;

- erhöhter Druck.

Das Gerät startet nicht gut

Möglicherweise startet das Gerät mit Schwierigkeiten niedrige Umgebungstemperatur. Der Kompressor startet erst nach dem Aufwärmen des Raums, in dem er installiert ist.

Gerät startet nicht neu

Dieser Bruch wird verursacht Schlechter Verschluss des Saugventils. Das Problem wird durch die Reinigung des Ventils gelöst. Wenn dieses Verfahren das Problem nicht löst, sollte das Ansaugventil ersetzt werden.

Druckluft fehlt

Wenn sich am Ausgang des Geräts keine Druckluft befindet, ist dies ein Zeichen Regler schließen. Um das Problem zu beheben, müssen Sie die Funktion des Druckschalters überprüfen. Über diesen Knoten wird das elektromagnetische Ventil versorgt, das wiederum mit dem Regler verbunden ist.

Schlechte Leistung

Die Abnahme der Geräteleistung ist auch mit der Schließung des Reglers verbunden. In diesem Fall wird der Fehler durch Verstopfen des letzteren verursacht. Damit das Gerät wieder normal funktioniert, müssen Sie den Ansaugfilter entfernen, den Regler öffnen oder demontieren.und es gut reinigen.

Übermäßiger Ölverbrauch oder Leckage

Hoher Ölverbrauch kann dazu führen Filter gebrochenim Ölabscheider installiert oder Dichtungen desselben Filters austreten. In beiden Fällen wird das Problem durch den Austausch dieser Teile gelöst.

Es ist wichtig! Ein nicht geschlossener Regler oder ein zu hoher Druck im System kann zu Ölleckagen führen. Im ersten Fall sollten Sie den Zustand des Magnetventils und des Reglers überprüfen. Im zweiten - um das Messgerät zu überprüfen.

Sicherheitsventil öffnen

Diese Störung kann auftreten, wenn Ölabscheiderfilter verstopft. Es ist zu prüfen, ob zwischen dem Ölabscheider, dh seinem Tank, und der Rohrleitung, in der sich die Druckluft befindet, ein Druckabfall besteht. Das Problem wird durch Austausch des Filters gelöst.

Thermostatauslösung

Das Gerät kann aus mehreren Gründen das Thermostatgerät ausschalten.

- Hohe Umgebungstemperatur. Stellen Sie einen Raum mit guter Belüftungsausrüstung bereit, drücken Sie dann die Taste "Reset" und starten Sie das Gerät erneut.

- Ölkühler verstopft. Es ist erforderlich, den Kühler mit einer Lösungsmittelflüssigkeit zu reinigen.

- Niedriger Ölstand. Es ist notwendig, die notwendige Menge des letzteren hinzuzufügen.

- Thermostat-Fehlfunktion. Der Artikel sollte durch einen funktionierenden ersetzt werden.

Motor vom Leistungsschalter trennen

Das Auslösen des Leistungsschalters kann dazu führen niedrige Spannung. Sie sollten die Spannung überprüfen und das Gerät mit seinen normalen Werten neu starten, indem Sie die Taste „Reset“ drücken.

Der Trennschalter kann auch in Betrieb sein Motorüberhitzung. Zuerst müssen Sie den Kühlkörper vom Elektromotor prüfen. Wenn der Wärmeabfuhrmodus nicht verletzt wird, starten Sie das Gerät neu. Wenn der Neustart nicht erfolgt, sollten Sie einige Minuten warten und es erneut versuchen.

Ausfall der Dreheinheit

Wenn Sie die oben genannte Beschreibung der Dreheinheit beachten, wird deutlich, dass sie nur bei einem Ausfall der Lager repariert werden kann.. Im Falle eines Rotorstaus sollte die Reparatur von Schraubenblöcken den Kundendienstmitarbeitern anvertraut werden.

Erhöhter Druck

Steigt der Druck über die maximal zulässigen Werte, dann zuerst Regler geprüft. Vielleicht gibt es keinen Befehl, um es zu schließen.Stellen Sie sicher, dass sich das Magnetventil im geschlossenen Zustand befindet. Bei Bedarf sollten diese Teile ausgetauscht werden.

/rating_off.png)